V odvetviach, v ktorých nie je presná priehľadná-sa výkonné, zdravotnícke pomôcky, energetické a automobilové inžinierstvo-sa výrobcovia čoraz viac spoliehajú na pokročilé techniky, aby uspokojili prísne tolerancie a geometrické požiadavky. Medzi nimi, presnosť stratená vosk (Známy tiež ako odlievanie investícií) sa objavil ako zlatý štandard na výrobu zložitých kovových komponentov s výnimočnou rozmerovou presnosťou. Ale ako presne táto storočná metóda, vylepšená modernými technológiami, dosahuje takú pozoruhodnú presnosť?

1. Základ: replikácia zložitosti pomocou voskových vzorov

V jadre strateného voskového odlievania leží schopnosť vytvárať takmer dokonalé repliky aj tých najkomplexnejších geometrií. Proces začína voskovým vzorom s vysokým rozlíšením, ktorý sa typicky vyrába injekčným formovaním pomocou presného nástroja. Moderné voskové zmesi, skonštruované pre rozmerovú stabilitu a minimálne zmršťovanie (<0,5%), zabezpečte, aby boli jemné detaily-ako tenké steny, podrezané alebo mikro-mierkové textúry-zachytené vernosťou.

Tento krok eliminuje obmedzenia tradičného obrábania alebo odlievania piesku, kde prístupy na prístup k nástrojom alebo línie separácie foriem často ohrozujú úmysel dizajnu. Naopak, obetový voskový vzor sa stáva negatívom 1: 1 z konečnej časti, čo umožňuje bezkonkurenčnú geometrickú slobodu.

2. Keramické škrupinové inžinierstvo: stabilita za extrémnych podmienok

Akonáhle je vzor vosku potiahnutý žiaruvzdornou keramickou škrupinou (prostredníctvom iteračného ponorenia a štukového keramika), začne sa skutočná skúška presnosti. Pokročilé keramické materiály, ako sú zirkónia alebo hlinitého kremičitanu, poskytujú tepelnú a mechanickú stabilitu počas vyhorenia s vysokou teplotou (800–100 ° C) a následné nalievanie kovov.

Kľúčové inovácie tu zahŕňajú:

Riadená hrúbka škrupiny: Optimalizovaná, aby sa zabránilo skresleniu a zároveň umožnilo únik plynu.

Tepelné vlastnosti gradientu: Vnútorné vrstvy odolávajú erózii roztaveného kovu, zatiaľ čo vonkajšie vrstvy zvládajú rozptyl tepla.

Sub-milimeter Dimensional Control: Automatizované ponorné systémy zabezpečujú rovnomerný rast škrupiny (± 0,05 mm tolerancia).

Tieto faktory minimalizujú deformáciu a zachovávajú pôvodnú geometriu komponentu aj v extrémnych tepelných gradientoch.

3. Kontrolované tuhnutie: Metalurgická presnosť

Presnosť procesu odlievania závisí od toho, ako roztavený kov vyplňuje keramickú pleseň a tuhne. Presná strata voskového odlievania využíva techniky smerovej tuhosti a systémy hradlovania špecifických pre dané zliatiny na riadenie rýchlosti chladenia. Napríklad:

Čepele turbíny používajú na odstránenie hraníc zŕn jednovrstvové stuhnutie.

Lekárske implantáty využívajú vákuové odlievanie na zníženie pórovitosti (<0,1% frakcia prázdnoty).

Simulácie výpočtovej dynamiky tekutín (CFD) optimalizujú návrhy bežec, čím sa zabezpečí prietok laminárneho kovu, aby sa zabránilo defektom vyvolaným turbulenciám.

Kontrolnou kinetikou tuhnutia výrobcovia dosahujú konzistentné mechanické vlastnosti a vyhýbajú sa zvyškovým napätiu, ktoré by mohli skresliť komponenty po preliatí.

4. Zlepšenie po preliatí: od tvaru blízkeho siete po konečné špecifikácie

Zatiaľ čo stratené voskové odlievanie vytvára komponenty „blízkeho tvaru“, sekundárne procesy ďalej zvyšujú presnosť:

Opakovanie CNC: Kritické povrchy sú dokončené na tolerancie na mikrónovej úrovni (napr. ISO IT6-IT7).

Horúce izostatické lisovanie (HIP): Eliminuje mikroporozitu v častiach s vysokou integritou.

3D skenovanie: nedeštruktívna metrológia potvrdzuje rozmery proti CAD modelu s presnosťou ± 25 μm.

Tieto kroky, aj keď minimálne v porovnaní s konvenčným obsadením, zabezpečujú dodržiavanie najskôr priemyselných štandardov.

5. Prípadové štúdie: Vplyv v reálnom svete

Aerospace: Turbine Vanesy s vnútornými chladiacimi kanálmi (hrúbka steny: 0,3 mm) Dosahujú 99,8% rozmerový dodržiavanie prostredníctvom strateného voskového odlievania, čím sa znižuje spotreba paliva motora o 12%.

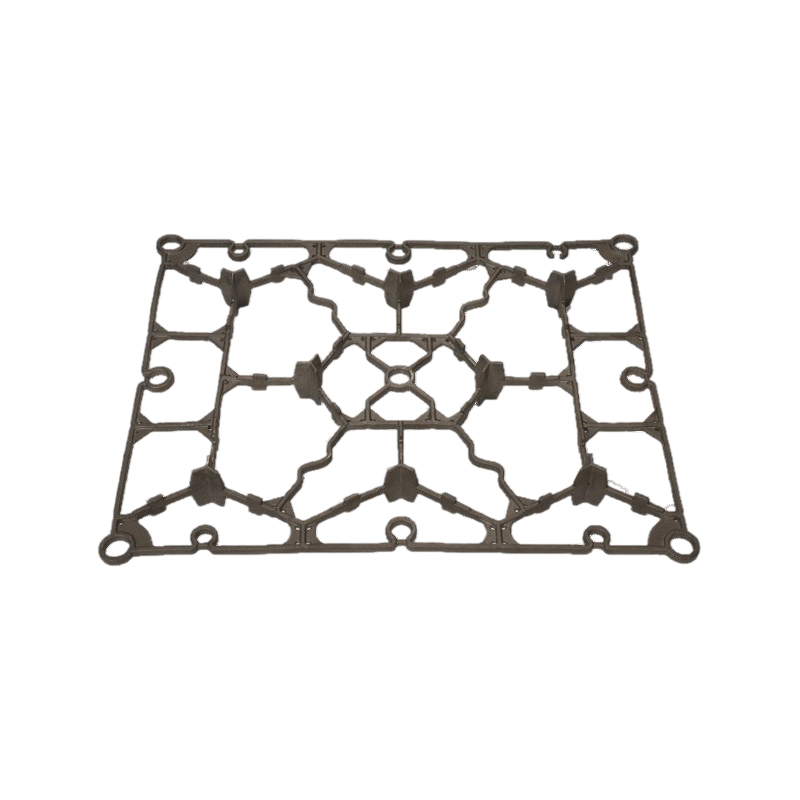

Ortopédia: Titánové klietky s pórovitými mriežkovými štruktúrami (veľkosť pórov 500 μm) demonštrujú odchýlku <50 μm od návrhu, urýchľujú osseointegráciu.

Automobilový priemysel: Injektorové dýzy paliva odlievaných touto metódou znižujú rozptyl hydraulického toku na <1%, čím sa zlepšuje riadenie emisií.

Presná strata voskového liatia premosťuje priepasť medzi ambíciami dizajnu a výrobou. Kombináciou materiálovej vedy, riadenia procesov a digitálnej validácie poskytuje komplexné komponenty s presnosťou, keď sa považuje za nedosiahnuteľné. Pre priemyselné odvetvia, v ktorých sa pretína výkon, bezpečnosť a nákladová efektívnosť, táto metóda nie je len možnosťou-je to definitívne riešenie na premenu zložitých návrhov na spoľahlivú realitu.