Vo výrobnom priemysle sa výroba malých šarží často čelí výzve vysokých jednotkových nákladov. Tradičné metódy spracovania (ako napríklad spracovanie CNC alebo odlievanie piesku) môžu stratiť ekonomickú efektívnosť v zložitých geometriách a malých dávkach v dôsledku odpadu z materiálu, dlhej pracovnej doby alebo nadmerného rozdelenia nákladov na plesne. V tomto ohľade, presnosť stratená vosk sa stáva optimálnou voľbou pre stále viac spoločností. Dokáže tento tisíce rokov po vylepšovaní modernými technológiami skutočne znížiť náklady na výrobu malých šarží?

Technická výhoda: hospodárska rovnováha medzi presnosťou a zložitosťou

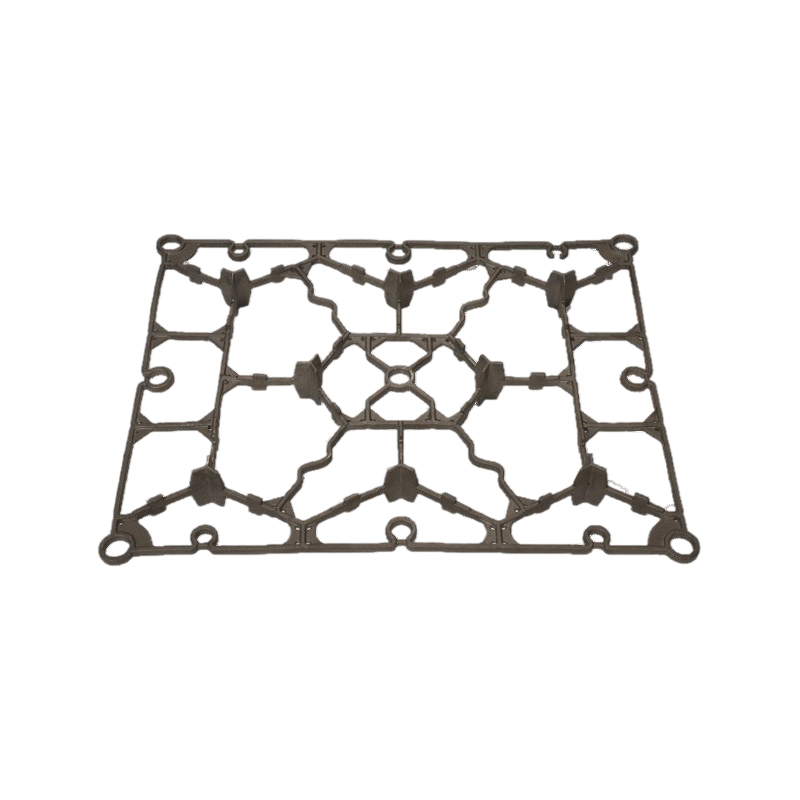

Základná konkurencieschopnosť obsadenia investícií spočíva v jej schopnosti „jednorazovej formovania“. Prostredníctvom 3D tlačiarenských voskových foriem alebo rozpustnej technológie jadra môžu výrobcovia dosiahnuť zložité dutiny, tenkostenné štruktúry a iné vzory bez toho, aby vyvíjali drahé oceľové formy, čo výrazne znižuje následné náklady na obrábanie. Ak vezmeme príklad leteckého poľa, po tom, čo dodávateľ turbínovej čepele prijal tento proces, sa jednotkové náklady na malú šaržovú skúšobnú výrobu znížili o 37%, najmä v dôsledku:

Vylepšené využitie materiálu: Charakteristiky formujúceho blízkeho siete kontrolujú odpad kovu v rámci 5%, čo je omnoho lepšie ako miera straty 30-50% pri spracovaní rezania;

Flexibilná výroba: Voskové formy sa dajú opakovať prostredníctvom rýchlej prototypovej technológie, ktorá je vhodná pre fázu výskumu a vývoja s častými zmenami dizajnu;

Optimalizácia kvality povrchu: RA 1,6-3,2 μm Casting Space skracuje čas leštiaceho leštenia, najmä vhodný pre náročné spracovateľné materiály, ako sú zliatina z nehrdzavejúcej ocele a zliatina titánu.

Analýza modelu nákladov: Kedy je to ekonomické?

Štúdia American Foundry Society (AFS) 2023 poukázala na to, že bod inflexie nákladov na odlievanie investícií sa zvyčajne vyskytuje v malom a strednom dávkovom rozsahu 50-500 kusov. V porovnaní s tradičným spracovaním:

Menej ako 500 kusov: Jednotkové náklady na odlievanie investícií sú o 18-42% nižšie ako náklady na spracovanie CNC;

Menej ako 50 kusov: Výhodou žiadnej formy je jej náklady o 60% nižšie ako výhoda odlievania;

Scenár špeciálnej zliatiny: Nákladová výhoda častí zliatiny s vysokým textom na báze niklu je možné ďalej rozšíriť na 55%.

Prípady priemyselnej praxe

Ortodynamika, spoločnosť zdravotníckych pomôcok, overila túto logiku pri výrobe prispôsobených ortopedických implantátov. Prechodom z tradičných procesov rezania na odlievanie investícií sa celkové náklady na jej 200-dielnu šaržu dielov zliatiny kobalt-chromium znížili o 28%a cyklus dodávky sa skrátil o dva týždne. Kľúčové faktory sú:

Integrácia dizajnu topologickej optimalizácie na zníženie hmotnosti komponentov o 15% bez ovplyvnenia výkonu;

Použitie rovnakého klastra voskového modelu na odlievanie rôznych typov častí na maximalizáciu výrobnej kapacity jednej pece.

Výzvy a stratégie zvládania

Tento proces nie je univerzálnym riešením a jeho nákladovo citlivé body sú:

Náklady na vývoj voskového modelu: Návrh hradlého systému je možné optimalizovať digitálnou simuláciou (napríklad MagMasoft), aby sa znížil počet pokusov a omylov;

Čas po spracovaní: použitie automatizovaných rezných robotov na spracovanie liatia a stúpačiek je o 300% efektívnejšie ako manuálna práca.

![]() Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, provincia Jiangsu

Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, provincia Jiangsu

Menu

Vyhľadávanie produktov

Jazyk

Menu Exit

Novinky

Domov / Novinky / Priemyselné správy / Môže presnosť stratená voskovacia odlievanie znížiť výrobné náklady pre malé dávky?

Priemyselné správy

Apr 11, 2025 Príspevok správcom

Môže presnosť stratená voskovacia odlievanie znížiť výrobné náklady pre malé dávky?

Spätná väzba

Kategórie výrobkov

Kontaktujte nás

Kontaktné informácie

-

Tel: +86-0523-83458888

-

Telefón: +86-13605269351

-

Fax: +86-0523-83458508

-

E -mail: [email protected]

-

Pridať: Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, provincia Jiangsu

Skontaktovať sa

Môžete ma kontaktovať pomocou tohto formulára.

Rýchle odkazy

O nás

Produkt

Novinky

Copyright © Xinghua Jinniu Machinery Manufacturing Co., Ltd. All Rights Reserved.

Čína vysokovýkonné odlievacie komponenty Výrobcovia

Späť