V oblasti priemyselného tepelného spracovania je teplotná uniformita v peci jedným zo základných ukazovateľov, ktoré určujú kvalitu produktu. Podľa štatistík ekonomické straty spôsobené nekvalifikovaným výkonom kovových častí v dôsledku teplotnej odchýlky pece o úpravu tepelného spracovania každoročne presahujú 2 miliardy dolárov. Ako kľúčový dopravca na prepravu obrobkov je optimalizácia návrhu Podnos na tepelné spracovanie sa stal dôležitým prielomom pri riešení tohto problému.

1. Analýza bodov bolesti existujúceho dizajnu zásobníka

Tradičné podnosy sú väčšinou vyrobené z tepelne rezistentnej oceľovej alebo liate zliatiny, ale tieto problémy sú bežné:

Nízka účinnosť vedenia tepla: Nedostatočná tepelná vodivosť materiálu vedie k nerovnomernému rozloženiu teploty samotného podnosu. Napríklad tepelná vodivosť bežnej ocele rezistentnej na teplo je iba 25 W/(m · k), čo sťažuje dosiahnutie rýchlej teplotnej jednotnosti;

Hrubý konštrukčný dizajn: Podiel pevnej spodnej dosky je príliš vysoký (zvyčajne viac ako 70%), čo vážne bráni cirkulácii prúdenia vzduchu v peci;

Nekontrolovateľná tepelná deformácia: Zásobník je náchylný k deformácii pri vysokých teplotách. Namerané údaje ukazujú, že deformácia tradičného podnosu môže dosiahnuť 3-5 mm v pracovných podmienkach 800 ℃, ktoré priamo mení vykurovaciu polohu obrobku.

2. Štyri stratégie na optimalizáciu dizajnu

Revolúcia v materiáli: Gradient Aplikácia kompozitných materiálov

Prijatá sa zložená štruktúra kremíkovej karbidovej keramiky a zliatin na báze niklu. Povrch podnosu používa keramický povlak z karbidu kremíka s tepelnou vodivosťou až 120 W/(m · k) a spodná vrstva používa zliatinu na báze niklu s vysokou špecifickou tepelnou kapacitou. Pokusy ukázali, že tento návrh môže znížiť teplotný rozdiel v samotnom podnose od ± 25 ℃ do ± 8 ℃.

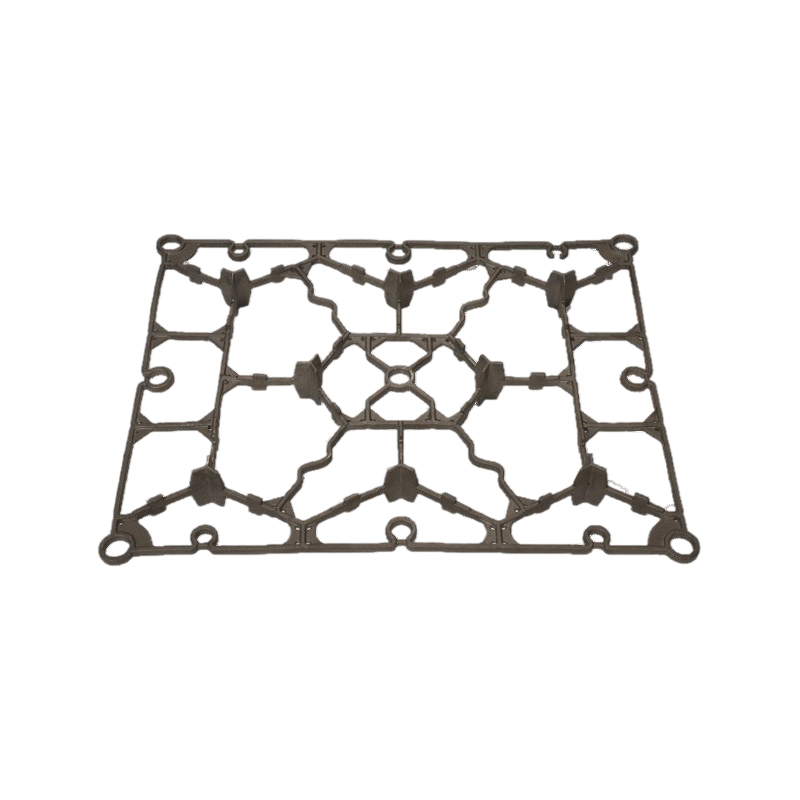

Štrukturálna rekonštrukcia: Dizajn topológie Bionic Honeycomb

Na základe algoritmu optimalizácie topológie sa vytvorí honočná štruktúra na zvýšenie rýchlosti otvárania podnosu na 45%-55%a štrukturálna sila sa overuje analýzou konečných prvkov. Namerané údaje spoločnosti leteckých dielov ukázali, že štandardná odchýlka distribúcie rýchlosti prúdenia vzduchu v peci sa po zlepšení znížila o 32%.

Rekonštrukcia prúdenia vzduchu: Sprievodca technológia integrácie fin

Pridaním 15 ° sklonenej vodiacej plutvy na bočnú stenu podnosu je uhol usporiadania plutvých optimalizovaný simuláciou CFD a oblasť mŕtvej zóny v peci je úspešne komprimovaná z 12% na menej ako 4%. Prípad Americkej asociácie tepelného spracovania (AHT) ukazuje, že tento dizajn zužuje rozsah kolísania hĺbky karburizovanej vrstvy na ± 0,05 mm.

Inteligentné vloženie: Mechanizmus kompenzácie tepelnej deformácie

Zliatina tvarovej pamäte (SMA) sa zavádza ako podporná štruktúra, aby sa automaticky kompenzovala tepelná expanzia 0,8-1,2 mm v rozsahu 600-900 ℃. Po tom, čo dodávateľ nemeckých automobilových dielov použil túto technológiu, odchýlka tvrdosti troch po sebe idúcich šarží častí prevodovky sa znížila z HRC 3,5 na HRC 1.2.

III. Kvantitatívne overenie ekonomických výhod

Porovnávacie údaje pred a po transformácii výrobnej spoločnosti na ložisku ukázali:

Servovacia životnosť podnosu sa zvýšila z 200 -krát na 500 cyklov

Spotreba jednotky energie sa znížila o 18% (vďaka skrátenej dobe spriemerovania teploty)

Kvalifikovaná miera tvrdosti ochladzovania produktu vyskočila z 82% na 97%

Výnosy investičného obdobia sa skrátilo na 8 mesiacov, čo dokazuje, že optimalizovaný dizajn má významnú ekonomickú hodnotu.

![]() Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, provincia Jiangsu

Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, provincia Jiangsu

Menu

Vyhľadávanie produktov

Jazyk

Menu Exit

Novinky

Domov / Novinky / Priemyselné správy / Ako zlepšiť rovnomernosť pece o tepelnom spracovaní optimalizáciou návrhu podnosu na tepelné spracovanie?

Priemyselné správy

Mar 07, 2025 Príspevok správcom

Ako zlepšiť rovnomernosť pece o tepelnom spracovaní optimalizáciou návrhu podnosu na tepelné spracovanie?

Spätná väzba

Kategórie výrobkov

Kontaktujte nás

Kontaktné informácie

-

Tel: +86-0523-83458888

-

Telefón: +86-13605269351

-

Fax: +86-0523-83458508

-

E -mail: [email protected]

-

Pridať: Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, provincia Jiangsu

Skontaktovať sa

Môžete ma kontaktovať pomocou tohto formulára.

Rýchle odkazy

O nás

Produkt

Novinky

Copyright © Xinghua Jinniu Machinery Manufacturing Co., Ltd. All Rights Reserved.

Čína vysokovýkonné odlievacie komponenty Výrobcovia

Späť