Na posúdenie jeho presnosti je potrebné najprv porozumieť tomuto procesu. Stratené penové odlievanie zahŕňa vytvorenie vzoru z rozšíreného polystyrénu (EP) alebo kopolymérnej peny, ktorá je presnou replikou požadovanej časti. Tento vzorec je potiahnutý žiaruvzdornou keramickou kalou, aby sa vytvoril priepustný povlak, a potom sa umiestni do banky obklopenej nerozbitým pieskom. Roztavený kov sa nalieva do formy, odparuje penový vzor a presne nahradí priestor pre dutiny, čím zachytáva všetky detaily pôvodného vzoru.

Kľúčové faktory ovplyvňujúce rozmerovú presnosť

Presnosť obsadenia stratenej peny sa riadi niekoľkými kritickými faktormi:

-

Kvalita a presnosť vzoru: Dimenzionálna presnosť konečného obsadenia je zásadne obmedzená presnosťou penového vzoru. Vzory sa zvyčajne formujú v hliníkovom zomiera pomocou pary. Kvalita týchto matrice, veľkosť penových guľôčok a cyklus formovania pary sú prvoradé. Vysoko kvalitný vzorec s minimálnymi fúznymi čiarami guľôčok a presnými rozmermi je prvým predpokladom presného obsadenia.

-

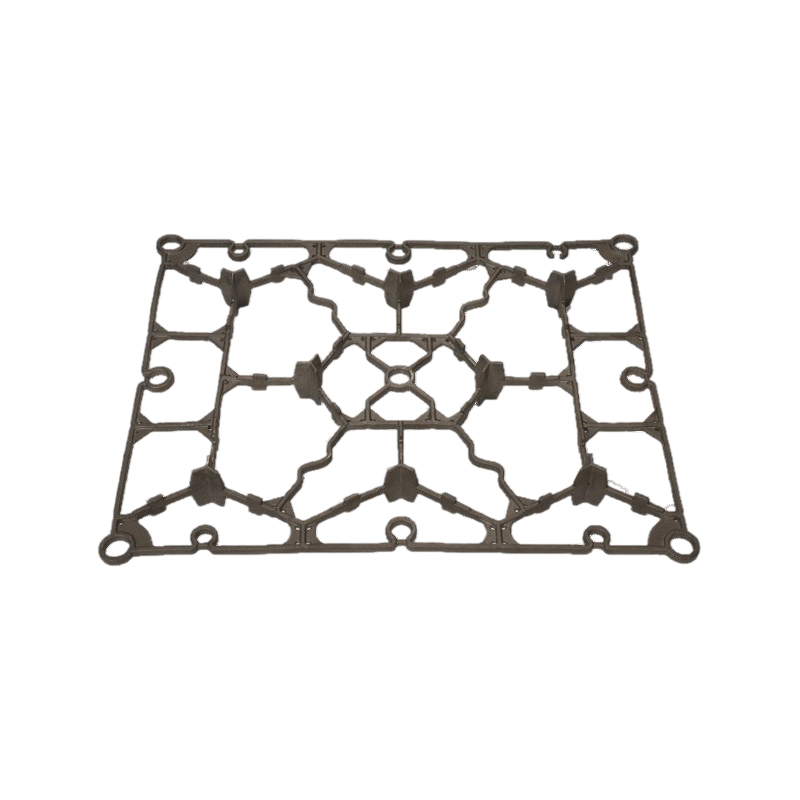

Zostava a povlaky vzoru: Komplexné časti sú zostavené lepením viacerých penových sekcií. Typ lepidla a zručnosť aplikovaná počas montáže ovplyvňuje integritu rozmerov. Následne je rozhodujúce uplatňovanie keramického povlaku. Poter musí byť rovnomerný, aby sa zabránilo rozmerovým posunom. Príliš hrubý povlak môže spôsobiť prenikanie z kovu, zatiaľ čo príliš tenký môže viesť k zrúteniu steny plesní.

-

Rozšírenie a deformácia vzoru: Významnou úvahou je prirodzená expanzia a kontrakcia samotného penového vzoru. Vzor sa môže rozšíriť v dôsledku tepla z procesu potiahnutia alebo z okolitého piesku. Naopak, môže sa časom zmenšiť. Moderné zlievárne používajú vek, stabilizované vzorce a kontroly procesov na predvídanie a kompenzáciu týchto rozmerových zmien, často vytvárajú špecifické príspevky do nástrojov vzorov.

-

Parametre nalievania a metalurgia: Rýchlosť nalievania a teplota roztaveného kovu sú pevne regulované. Naleje, ktorá je príliš rýchla, môže spôsobiť turbulenciu alebo eróziu povlaku, zatiaľ čo príliš horúca kov môže spôsobiť nadmernú degradáciu vzoru a vývoj plynu, čo potenciálne skresľuje dutinu formy pred naplnením.

Kvantifikácia presnosti: tolerancie a povrchová úprava

Ak sú všetky procesné premenné dobre riadené, stratené penové odlievanie je schopné držať pôsobivé rozmerové tolerancie. Je bežné dosiahnuť lineárne rozmerové tolerancie ± 0,005 palca na palec (± 0,127 mm na 25,4 mm) . Pre 10-palcovú časť sa to premieta do tolerancie ± 0,050 palcov. V mnohých prípadoch môžu byť podrobnejšie tolerancie udržiavané v kritických rozmeroch prostredníctvom vylepšenia procesu.

Pokiaľ ide o povrchovú úpravu, odlievanie stratenej peny zvyčajne vytvára povrchovú úpravu v rozsahu 125 až 250 mikropodnikov (3,2 až 6,3 mikrometrov) RA . Povrchová úprava je priamo ovplyvnená veľkosťou penových guľôčok; Menšie korálky produkujú hladší castingový povrch. To často eliminuje alebo významne znižuje potrebu operácií sekundárnych obrábaní.

Porovnávacie výhody a prirodzené obmedzenia

Presnosť obsadenia stratenej peny ponúka výrazné výhody oproti niektorým tradičným metódam:

-

Zložitosť bez jadier: Umožňuje neuveriteľne zložité vnútorné pasáže a geometrie, ktoré by si vyžadovali zložité a nákladné základné zostavy v odlievaní piesku. Toto eliminuje posun jadra, hlavnú premennú ovplyvňujúcu rozmernú presnosť v konvenčných zlievavých procesoch.

-

Konsolidácia častí: Viaceré komponenty sa dá obsadiť ako jedna jednotka, ktorá eliminuje montážne kĺby a zlepšuje celkovú rozmerovú konzistenciu.

Tento proces však má prirodzené obmedzenia. Vo všeobecnosti je menej presný ako odlievanie investícií pre veľmi malé, vysoko podrobné časti, ktoré si vyžadujú ultra-tesné tolerancie. Okrem toho môžu byť počiatočné náklady na náradie vzorov vysoké, vďaka čomu je vhodnejšie pre stredné až veľkoobjemové výroby, kde sa realizuje výhoda nákladov na jednotku.

Presnosť odlievania stratenej peny nie je absolútna, ale je priamou funkciou starostlivej kontroly procesu. Je to vysoko schopný proces na výrobu rozmerne presných a zložitých odliatkov s vynikajúcou kvalitou povrchu. Vďaka svojej presnosti je preferovanou voľbou pre priemyselné odvetvia, ako je automobilový priemysel, čerpadlo a ventil a ťažké stroje pre komponenty, ako sú bloky motora, hlavy valcov a rozdeľovače. Dosiahnutie tejto presnosti si vyžaduje hlboké pochopenie súhry medzi penovým správaním, technológiou poťahovania a metalurgickými faktormi, čím zdôrazňuje jeho štatút ako sofistikovanú a hodnotnú modernú techniku obsadenia.