Ako funguje stratená pena Casting?

Stratené penové odlievanie (LFC), tiež známa ako odlievanie vzorov odparovacieho vzoru alebo úplné odlievanie plesní, je revolučná technológia presnosti liatia takmer v tvare Nett. Jeho základný princíp zahŕňa vytvorenie penového plastového modelu identického s konečným odliatkom, potiahnutie špeciálnym žiaruvzdorným povlakom, vložením do suchého piesku, zhutňovaním piesku vibráciami a potom naliatím roztaveného kovu priamo na model. Penový model sa rýchlo odparuje, rozkladá a zmizne, čo umožňuje roztavenému kovu zaberať dutinu plesne. Po ochladení a solidifikácii sa vytvorí odlievanie, ktoré presne replikuje tvar penového modelu. Táto technológia integruje vedu o materiáloch, termodynamiku, mechanike tekutín a procesy výroby presnosti a vďaka svojim jedinečným výhodám drží kľúčovú pozíciu v modernej zlievárni.

I. Základné princípy a podstata stratenej penovej odlievania: Pyrolytická náhrada a fyzická ochrana

Tajomstvo obsadenia stratenej peny spočíva v základnom princípe „Pyrolytická náhrada“ . Celý proces prísne dodržiava zákony fyzickej ochrany (hmotnosť, hybnosť a ochrana energie) a dosahuje presnú výmenu kovového modelu penového modelu prostredníctvom série komplexných fyzikálnych a chemických zmien:

Pyrolýza a zmiznutie penového modelu:

- Fyzické štádium (topenie a zmäkčenie): Keď sa predný kov roztaveného kovu dotýka penového modelu (typicky vyrobeného z rozšíreného polystyrénu, EPS alebo kopolyméru ako STMMA), nastane intenzívny prenos tepla. Teplota skleneného prechodu (~ 100 ° C) a bod topenia (~ 170–240 ° C) peny sú oveľa nižšie ako teplota roztaveného kovu (napr. Oceľ> 1500 ° C). Povrch modelu prechádza drastickým zmäkčením a topením a tvorí prednú vrstvu kvapaliny.

- Chemické štádium (pyrolýza, krakovanie a splyňovanie): Pri vysokých teplotách a podmienkach s nízkym obsahom kyslíka (v dôsledku tieniaceho účinku potiahnutia a suchého piesku) sa roztavujú roztavené polymérne reťazce, ktoré podstupujú komplexné pyrolytické reakcie. Tento endotermický proces vytvára plyny s malými molekulami (hlavne styrén monomér, benzén, toluén, etylbenzén, vodík, CO, CO₂, metán a iné uhľovodíky) a menšie množstvá zvyškov kvapalných dechtov (napr. Kvapalný polystyrén). Plyny unikajú potiahnutím a pieskovými pórmi, zatiaľ čo kvapalné výrobky sa čiastočne rozkladajú vysokou teplotou; Niektoré môžu byť tlačené kovovou prednou časťou k potiahnutému rozhraniu alebo zostanú na povrchu liatia (spôsobujú defekty, ak nie sú ovládané).

Tvorba plynovej medzery a reakcia rozhrania: Medzi roztaveným kovovým predným a nedosahovaným penovým modelom sa vytvára úzka medzera naplnená plynom. Táto jedinečná črta LFC diktuje správanie kovov, stabilitu prednej, prenosu tepla a kvalitu odlievania (napr. Defekty uhlíkového záhybu).

Výplň a tuhnutie kovov:

- Naliatie gravitácie pomocou vákuu: Kov sa naleje do liatia pod gravitáciou, zatiaľ čo celá banka je vystavená vákuu (0,3–0,7 bar). Vákuum výrazne zvyšuje vyplnenie plesní:

- Sací efekt: Neustále extrahovanie plynov/kvapalín z rozkladajúcej peny cez priepustný poťahový a suchý piesok, zrýchlenie ich odstránenia z dutiny a zabránenie spätnému tlaku plynu brániacim prietokom kovu.

- Vylepšenie pevnosti formy: Vytvára tlakový rozdiel medzi voľnými časticami suchého piesku, pevne ich zhutňuje a poskytuje plesňu vysokú pevnosť a tuhosť. Tým sa zabráni problémom spojeným s spojivami v tradičnom odlievaní piesku, čo umožňuje odlievanie komplexných tenkostenných častí.

- Vylepšená metalurgická kvalita: Pomáha znižovať zachytenie plynu v kovu a môže podporovať flotáciu inklúzie (podporovanú systémom hradlovania/stúpačky).

- Režim predného pokroku: Kov neustále nepokračuje ako celok, ale postupne nahrádza penový model kvázi-laminárnym („vrstvovým“) spôsobom, ktorému predchádza úzka medzera naplnená pyrolytickými plynmi. Stabilita tohto frontu je rozhodujúca pre replikáciu detailov jemného modelu.

- Solidifikácia a tvarovanie: Potom, čo kov úplne zaplní dutinu, teplo sa rozptyľuje cez povlak a suchý piesok, čím sa začína tuhosť. V dôsledku relatívne nízkej tepelnej vodivosti suchého piesku je tuličenie zvyčajne pomalšia (v závislosti od hrúbky steny odlievania a typu zliatiny), čo pomáha kŕmenia a znižuje napätie. Solidifikácia v konečnom dôsledku vytvára kovové odlievanie vysoko konzistentné s geometriou pôvodného penového modelu.

Zhrnutie podstaty: Stratené penové odlievanie je proces dynamického výmeny, kde sú intenzívne fyzikálne (topenie, odparovanie, únik) a chemické (polymérne pyrolýzy/krakovanie) prísne integrované. Roztavený kov využíva svoju vysokú tepelnú energiu, podporovanú hnacou silou poskytovanou vákuom a zaručenými kanálmi na odstraňovanie plynu, aby presne nahradil ľahko odparovaný penový plastový model in-situ tým, že sa tuhuje na pevnú kovovú entitu, čím sa dosiahne „nahradiť penu teplom, nahradte plastický kov“.

II. Podrobný tok procesu stratenej penovej odlievania

Stratené penové odlievanie je viacstupňový systém systémového inžinierstva, kde každý krok vyžaduje presné ovládanie, aby sa zabezpečila kvalita konečnej kvality obsadenia:

-

Tvorba penového vzoru: Východiskový bod a základ pre presnosť.

- Výber surovín:

- Rozšíriteľný polystyrén (EPS): Najbežnejšia, nízka cena, vynikajúca formovateľnosť peny, dobrá rozmerová stabilita, zrelý proces predbežnej výšky a starnutia. Nevýhody: neúplná pyrolýza, zvyšok s vysokým obsahom uhlíka (2-4%), viskózne kvapalné produkty (hlavne kvapalný polystyrén), náchylné na uhlíkové záhyby, snímač uhlíka (najmä v nízkej uhlíkovej oceli) a lesklé defekty uhlíka. Plynové produkty majú vysokú molekulovú hmotnosť (napr. Styrén monomér), čo zvyšuje záťaž výfukových plynov. Uplatniteľné: Preferované pre liatinovú železo (šedé železo, ťažné železo - menej citlivé na karburizáciu) a neželezné zliatiny (AL, Cu). Pre malé/stredné oceľové odliatky s nekritickými povrchovými požiadavkami je potrebné prísne riadenie procesu.

- Rozbaliteľný kopolymér metylmetakrylátu-styrénu (STMMA): Kopolymér styrénu (ST) a metylmetakrylátu (MMA). Zložka MMA zvyšuje obsah kyslíka, čo vedie k úplnejšej a rýchlejšej pyrolýze. Zvyšok uhlíka je významne nižší ako EPS (<0,5%, dokonca 0,02%), kvapalné produkty sú minimálne a majú nízku molekulovú hmotnosť/ľahko sa odparujú, produkty plynu majú nízku molekulovú hmotnosť (CO₂, CO, H₂) a ľahko sa vylúčia. Výrazne znižuje uhlíkové záhyby a karburizáciu, čím sa zlepšuje kvalita povrchu. Nevýhody: Vyššie náklady (o 30-50% viac ako EPS), mierne vyššie zmršťovanie lišty (vyžaduje kompenzáciu plesní), mierne nižšia tuhosť (veľké časti potrebujú výstuž), niektoré formulácie môžu zjemniť/deformovať pri vysokých teplotách. Uplatniteľné: Preferovaný materiál pre oceľové odliatky (najmä s nízkym obsahom uhlíka a nehrdzavejúcej ocele). Kvalitné, komplexné tenkostenné liatinové a neželezné odliatky. Kľúčový materiál na zlepšenie kvality odlievania LFC (najmä čistota povrchu a materiálu). Obsah MMA by sa mal optimalizovať na základe typu zliatiny (oceľ/železo), hrúbky steny a teploty nalievania (bežne 15-30%).

- Rozbaliteľný polypropylén (EPP): Výhody: Extrémne nízky zvyšok pyrolýzy (takmer úplne odparovaný), prakticky žiadne problémy s uhlíkom alebo lesklým uhlíkom. Nevýhody: zložité penenie (vyžaduje sa vysoká teplota), zlá povrchová úprava, nízka pevnosť náchylná na deformáciu, zložité rozmerové riadenie, vysoké náklady. Uplatniteľné: Veľmi obmedzené, hlavne pre špeciálne požiadavky (napr. Extrémne nízka karburacia).

- Forma surovín: Vopred expantibilné guľôčky obsahujúce fúkanie (napr. Pentán).

- Predbežná expanzia (predbežná expanzia): Korálky sú zmäkčené v predbodom (zahrievané pary), fúkanie sa odparuje a rozširuje, čím sa zvyšuje objem guľôčok na hustotu nastavenej (zvyčajne 2 až 5-násobok konečnej hustoty vzoru). Teplota, čas a tlak pary sa striktne kontrolujú, aby sa získali rovnomerné predpripanované guľôčky so štruktúrou uzavretých buniek a hustotou cieľa (priamo ovplyvňujúca pevnosť vzoru, kvalita povrchu a množstvo produktu pyrolýzy).

- Starnutie/stabilizácia: Vopred expandované guľôčky vyvíjajú negatívny tlak interne. Musia sa skladovať vo vzduchu po dobu (8-48 hodín), aby sa umožnila interná infiltrácia vzduchu, vyvážený tlak, suchý, stabilizovaný a získanie elasticity, čím sa počas formovania bránil nadmernému zmršťovaniu alebo deformácii.

- Formovanie (formovanie): Staršie korálky sa privádzajú do formovania.

- Forma: Typicky hliníková zliatina s hustými vetranými otvormi (priemer ~ 0,3-0,8 mm).

- Proces: Korálky vyplňujú dutinu plesní -> Stera zavedená na zahrievanie (sekundárna expanzia, zmäkčenie, väzba) -> Chladiaca voda Cools and Sets -> DeMolding asistované vákuom. Teplota formovania, tlak, čas a kvalita pary sú rozhodujúce pre hustotu vzoru, fúziu a povrchovú úpravu. Vysoko kvalitné vzory by mali byť rovnomerne husté, dobre rozložené, hladké, rozmerne presné a osnovné osnovy.

- Výber surovín:

-

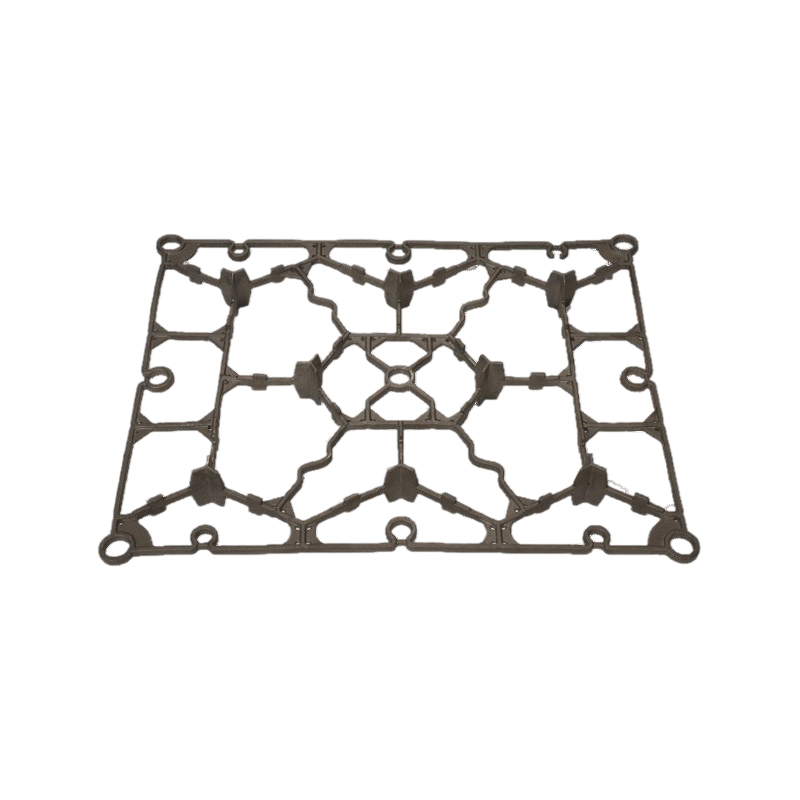

Zostava klastru vzorov (zostava klastrov): Jednotlivé penové vzory (môžu zahŕňať viacnásobné vzory častí), systém hradlovania (vložka, bežci, ingáty) a stúpací systém (stúpačky krmiva, pasce trosky), zvyčajne opracované z tyčí EPS/STMMA. Sú presne spojené s použitím špecializovaných ekologických lepidiel s horúcim melgénom (aby sa zabránilo nadmernému plynu/zvyšku), čím sa vytvoril kompletný klaster vzorov (zhluk obsadenia). Kvalita montáže priamo ovplyvňuje tok kovov a integritu odlievania.

-

Sušenie a opravy vzoru: Zostavený klaster musí byť dôkladne vysušený (odstránenie vlhkosti). Defekty na povrchu vzoru (napr. Depresie fúznej čiary, malé diery, menšie poškodenie) sa opravujú a leštenú, aby sa zabezpečila kvalita povrchu.

-

Vzorový povlak (povlaky): Príter je kritickou bariérou a funkčnou vrstvou pre úspech LFC.

- Funkcie:

- Podporný model: Poskytuje dostatočnú tuhosť krehkému penovému vzoru, ktorý zabraňuje deformácii/poškodeniu počas formovania vibrácií.

- Izolačná bariéra: zabraňuje produktom pyrolýzy (tekutý decht, uhlíkový čierny) v preniknutí suchého piesku (kontaminujúci piesok) alebo prilepenie späť na povrch odlievania (spôsobuje defekty).

- Kanál permeability: Vynikajúca priepustnosť je nevyhnutná na to, aby umožnila veľké objemy plynu generovaných počas penovej pyrolýzy rýchlo uniknúť povlakom do suchého piesku, kde je evakuovaný vákuovým systémom. Permeabilita je jednou z najdôležitejších vlastností povlaku.

- Refraktérna ochrana: vydrží náraz a tepelné účinky roztaveného kovu, čím chráni suchý piesok pred spekaním.

- Povrchová úprava: Ovplyvňuje kvalitu povrchu castingu a definíciu obrysu.

- Odstránenie škrupiny AIDS: Po ochladení by sa povlak mal ľahko oddeliť od odlievania.

- Kompozícia:

- Refraktérne agregáty: Hlavná zložka (zvyčajne 60-75% suchou hmotnosťou). Bežné typy: zirkónový piesok/múka (Zrsio₄, vysoká refraktorita/tepelná vodivosť, inertná, vynikajúca povrchová úprava, vysoké náklady, používané na kritických povrchoch), silikačná múka (SiO₂, bežné, nízke náklady), bauxitu (al₂o₃, dobrý temp výkon), kyanit, grafitový prášok atď.

- Spojivá: Poskytnite zelenú a suchú pevnosť. Vodné bežné: Bentonit sodný/vápenatý, silika Sol, Hliník Sol, CMC, polyvinylalkohol (PVA), latex (LA), živice. Alkohol: Hydrolyzovaný etyl kremičitan. Typ a množstvo ovplyvňuje pevnosť, priepustnosť, odolnosť proti trhlinám.

- Agenti/dopravcovia zavesenia: Agregáty udržiavajte stabilne zavesené. Voda: Bentonit, organické polyméry (napr. CMC). Alkohol: Organický bentonit, PVB.

- Prísady: Vylepšiť reológiu (deflokulanty), antikorózne (biocídy), defoamery, povrchovo aktívne látky (zlepšenie zmáčateľnosti), antrakovacie činidlá atď.

- Príprava povlaku: Prísne riadiace pomery komponentov, pridávajúca sekvencia, čas miešania a intenzita (vysokorýchlostný disperger), viskozita (meraná pomocou prietokového pohára alebo rotačného viskozomeru). Potiahnutie vyžaduje dostatočnú hydratáciu (zvyčajne vo veku> 24 hodín) na dosiahnutie stabilného optimálneho výkonu.

- Proces poťahovania žiadosti:

- Ponorenie: Celý klaster ponorený do povlakovej nádrže, pomaly stiahnutý. Vyžaduje rovnomernú hrúbku, žiadne behy/poklesy, žiadne združovanie, žiadne bubliny.

- Nalievanie/kefovanie: Vhodný pre veľké diely alebo miestne opravy.

- Hrúbka povlaku: Typicky 0,5-2,0 mm, v závislosti od veľkosti odliatku, hrúbky steny, zliatiny (oceľ vyžaduje hrubšie povlaky). Kritické oblasti (napr. V blízkosti oblastí, horúcich škvŕn) sa môžu lokálne zahusťovať.

- Sušenie: Potiahnutie musí byť dôkladne sušené a vyliečené (obsah vlhkosti <1%). Bežné metódy:

- Sušenie okolitého: Dlhý čas (24-48 hodín), náchylné na deformáciu.

- Kľúčom je sušenie s nízkou teplotou (≤ 50 ° C): Kľúčom je zrýchlenie sušenia, vlhkosti a regulácie prúdu vzduchu.

- Odvlhčovanie sušenia: Najúčinnejšie, efektívnejšie (môže sa znížiť na hodiny), presná kontrola teploty/vlhkosti (napr. 30-40 ° C, vlhkosť <30%), minimálna deformácia vzoru. Moderná metóda hlavného prúdu.

- Inšpekcia poťahovania: Skontrolujte hrúbku (meradlo), kvalita povrchu (vizuálne), priepustnosť (špeciálny tester permeability), pevnosť (test poškriabaného alebo pieskového oderu).

- Funkcie:

-

Formovanie (zhutnenie vibrácií):

- Príprava banky: Špecializovaná banka s vákuovými komorami a filtračnými obrazovkami (kovová sieť alebo priepustné tehly) na stenách, pripojená k vákuovému systému.

- Formovací piesok: Použite suchý (vlhkosť <0,5%), kremičitý piesok bez spojiva (spoločné AFS 40-70, t. Teplota piesku sa všeobecne kontroluje <50 ° C. Piesok vyžaduje pravidelné odpočítavanie a chladenie.

- Umiestnenie klastrov vzorov: Opatrne umiestnite potiahnutý sušený zhluk do spodnej časti banky a zarovnajte polohu liatia pohára so stanicou nalievacej stanice.

- Plnenie piesku a zhutnenie vibrácií:

- Sprcha: Zaisťuje, že piesok sa naplní rovnomerne a jemne okolo a v rámci klastrových dutín, čím sa zabráni dopadu vzoru.

- 3D mikro-vibrácia: Banka umiestnená na vibračnom stole. Používa nízku amplitúdu (0,5-1,5 mm), stredne vysokú frekvenciu (40–60 Hz) mikro-vibráciu. Parametre vibrácií (čas, frekvencia, amplitúda), charakteristiky piesku (veľkosť, tvar, vlhkosť) a rýchlosť plnenia spoločne určujú účinnosť zhutnenia.

- Cieľ zhutnenia: Dosiahnite vysoko rovnomernú a dostatočnú hustotu zhutňovania (zvyčajne potrebná teoretická hustota) v piesku obklopujúceho vzor a v rámci komplexných dutín, čím sa vytvorí silná škrupina na podporu potiahnutého vzoru proti kovovému tlaku a tepelnému nárazu, ktorý zabraňuje zrúteniu foriem, pohybu steny plesní, penetrácie piesku a rozmerovej odchýlky. Nedostatočné zhutnenie je hlavnou príčinou mnohých defektov (napr. Pohyb steny plesní, rozmerové chyby).

- Monitorovanie procesu: Pokročilé výrobné vedenia môžu používať senzory na monitorovanie toku piesku, amplitúdy, frekvencie a hustoty zhutnenia (nepriamo alebo priamo zmerané).

- Krytie a tesnenie: Zakrytá banka s plastovým filmom (napr. Polyetylén). Film pevne utesnite na okraj prírubovej banky pomocou tesniacich prúžkov (často lepidla gumový prúžok), aby ste zaistili vákuové utesnenie. Film izoluje vzduch, zabraňuje vstupu vzduchu do dutiny počas liatia, ktoré by narušilo vákuové pole, a zabraňuje vytiahnutiu piesku vákuom. Položte na film vrstvu suchého piesku alebo závažia, aby ste ju chránili pred spálením horúcim kovom.

- Pripojte vákuový systém: Pripojte vákuové porty banky cez hadice k systému vákuového čerpadla. Moderné nastavenia majú často vyhradené súpravy vákuového čerpadla (kvapalný kruh alebo rotačné čerpadlá s lopatkou) na vylievaciu stanicu. Vákuové vedenia zahŕňajú filtre, aby sa zabránilo vniknutiu piesku.

-

Nalievanie:

- Vákuová aktivácia: Začnite vákuové čerpadlo sekundy až desiatky sekúnd pred naliatím, aby ste dosiahli a stabilizovali hladinu vákua v banke (zvyčajne 0,3–0,7 bar / 0,03-0,07 MPa Absolútny tlak). Hladina vákua je parameter jadra, optimalizovaný na základe štruktúry liatia (vyššia pre komplexné tenké steny), typ zliatiny (železo, oceľ, neželezná), nalejte hmotnosť/rýchlosť.

- Ošetrenie kovom a regulácia teploty: Vykonajte potrebné ošetrenie kovom (rafinácia, modifikácia, očkovanie) a presne regulačná teplota nalievania (o niečo vyššie ako odlievanie piesku, aby ste kompenzovali absorpciu penového odparovania). Typické tempy: šedé železo 1350-1450 ° C, Ductile železo 1380-1480 ° C, oceľ 1550-1650 ° C, zliatina hliníka 680-760 ° C.

- Prevádzka nalievania:

- Vysoký prietok, rýchly, stabilný, nepretržitý: Udržujte šálku nalievanie plné, zabezpečte, aby sa vtok rýchlo vyplnil, aby sa vytvoril sifónový efekt. Vyhnite sa prerušeniam alebo striekaním.

- Čas nalievania: Optimalizované na základe hmotnosti odlievania, hrúbky steny, štruktúry. Príliš dlho zvyšuje produkty pyrolýzy; Príliš krátke môže spôsobiť turbulencie, zachytenie vzduchu, misrun. Zvyčajne sa synchronizuje s časom zadržania vákua.

- Monitorovanie: Veľké alebo kritické odliatky môžu používať automatické vylievanie. Prevádzkovatelia musia dôkladne monitorovať úroveň liatia pohára.

-

Chladenie a uvoľnenie vákua: Po liate sa vákuum musí udržiavať na obdobie (minúty až desiatky minút), až kým sa povrch liatia úplne upevnil do dostatočne silného plášťa, aby odolal tlaku piesku. Uvoľnenie vákua príliš skoro môže spôsobiť skreslenie odlievania, pohyb steny plesní alebo dokonca zrútenie. Odlievanie pokračuje v ochladzovaní vo forme na bezpečnú teplotu (zvyčajne <500 ° C, v závislosti od zliatiny a veľkosti), pričom na zníženie stresu využíva pomalé chladiace charakteristiku suchého piesku.

-

Otras a čistenie:

- Odstránenie piesku: Odstráňte vrchný ochranný piesok a film. Preneste banku do vibračného stroja na otras (alebo použite príslušenstvo obratu).

- Shakeout: Vibrujte suchý piesok preč od liatia. Suchý piesok má vynikajúcu plynuteľnosť, čo uľahčuje, uľahčuje, čistý, s oveľa menším hlukom a prachom ako tradičné pieskové formy. Klaster liatia otrasenie (Shell Casting Gating/Riser System Coating Shell) sa prenáša.

- Spracovanie piesku: Otrasený piesok sa premieta (odstraňuje zvyšky, veľké vrstvové fragmenty), ochladené (fluidné chladič lôžka, chladič varu atď.), Odradený (systém baghouse) a vrátený do piesočných násypiek na opätovné použitie. Teplota piesku, distribúcia veľkosti zŕn a obsah prachu si vyžadujú periodické testovanie.

- Odstráňte hradlovanie/stúpačky: Po ochladení odlievania na teplotu miestnosti odstráňte systémy hradlovania a stúpača prostredníctvom rezania (brúsky, rezanie plynu), klepanie (kladenie, náraz) alebo špecializované zariadenie.

- Odstránenie povlaku: Na odstránenie väčšiny priľnavých žiaruvzdorných povlakov použite vibračné otrasové zariadenie alebo otryskanie strely. Zvyškový povlak v hlbokých otvoroch/vnútorných dutinách si môže vyžadovať pieskovanie, vysokotlakové dusenie vody alebo chemické čistenie.

- Dokončenie: Odbočujte zvyšky hradlovania/stúpača, plutvy, burry. Vykonajte pieskové blesk, leštenie atď. Pre odliatky s vysokými požiadavkami na povrchovú úpravu.

III. Kľúčové technické výhody a vlastnosti stratenej penovej odlievania

Úspech obsadenia stratenej peny pramení z jej jedinečných a významných výhod:

-

Extrémna sloboda dizajnu a tvar takmer sietí:

- Penové vzory sú ľahko opracované a viazané, čo umožňuje výrobu vysoko komplexných dutých štruktúr, vnútorných pasáží, zakrivených kanálov (napr. Bloky/hlavy motora, obežníky, komplexné telá ventilov, umelecké diela), prerušenie obmedzení tradičných demontážnych línií a odstraňovania vzorov.

- Znižuje alebo eliminuje obrábanie (napr. Komplexné priechody oleja/vody), čo dosahuje výrobu v tvare v tesnej časti, úsporné materiály a náklady na obrábanie.

- Môže produkovať ako jednotlivé komponenty, ktoré tradične vyžadujú viac odliatkov a montáže (napr. Kryt čerpadla s prírubou, ohnuté potrubie), ktoré znižujú následné kroky zvárania/montáže a potenciálne únikové cesty.

-

Výnimočná rozmerová presnosť a kvalita povrchu:

- Žiadne čiary na rozlúčku, žiadne potreby odstraňovania vzoru, úplne eliminujú rozmerové chyby bežné pri odlievaní piesku (blesk, nesúlad, uhly konceptu, pohyb steny plesní). Dimenzionálna presnosť dosahuje CT7-CT9 (GB/T 6414), CT10 je možné pre niektoré zložité časti.

- Dobrý povrchový povrchový povrchový povrch (RA 6,3-12,5 μm), dobrá replikácia povlaku, výsledné odliatky majú dobrú povrchovú úpravu (RA 12,5-25 μm, RA 6,3 μm po výbuchu), ostré obrysy, dobrá reprodukcia detailov (text, vzory). Znižuje čas čistenia a následné náklady na dokončenie.

-

Zjednodušenie procesu a zvýšená účinnosť:

- Zjednodušené kroky: Eliminuje zložité kroky v tradičnom odlievaní piesku: miešanie piesku, formovanie (otáčanie banky, zatváranie), výroba jadra, tvrdenie/sušenie plesní/jadra (vrátane drahých jadrových škatúľ). Zefektívňuje procesný reťazec.

- Kratší čas cyklu: Vzory sa môžu vyrábať vopred vo veľkých množstvách; lišta je rýchla (zhutnenie vibrácií suchého piesku); Shakeout a čistenie sú mimoriadne jednoduché a rýchle. Celkový výrobný cyklus je skrátený.

- Menšia stopa: Eliminuje potrebu veľkých systémov manipulácie s pieskom (žiadne spojivá), zariadenia na piesok jadra, sušenia rúry atď., Vďaka kompaktnému usporiadaniu rastlín.

- Flexibilná výroba: Rovnaká banka môže vrhnúť rôzne tvary (len klastra vzoru zmeny), nie je potrebné špecializované formy (fľaše sú univerzálne), prispôsobiteľné na viacnásobnú odrodu, výrobu s nízkym objemom. Automatizované vedenia umožňujú flexibilné vymenenia.

-

Vynikajúci environmentálny výkon a zlepšené pracovné podmienky:

- Žiadne spojivá: Používa suchý piesok bez spojiva, eliminuje nebezpečné emisie (fenoly, furans, So₂, alkalický prach) spojené s tradičným zeleným pieskom, živicovým pieskom alebo pieskom kremičitanu sodným.

- Nízky prach na otras: Vynikajúca tekuteľnosť suchého piesku znamená takmer žiadny prach počas otrasu (najmä so systémami na zber prachu).

- Vysoká regenerovaná miera piesku: Suchý piesok je možné opätovne použiť takmer 100% po jednoduchom chladení a odpočítaní, čím sa drasticky zníži tuhý odpad (iba zvyšky drobných povlakov). V súlade s obehovým hospodárstvom.

- Výrazne znížená intenzita pracovnej sily: Vyhýba sa silnému vrazeniu, zdvíhajúcim satáčom a čisteniu piesku. Prevádzkové prostredie sa výrazne zlepšilo (znížený hluk, prach, teplo, škodlivé plyny).

-

Znížené celkové náklady:

- Materiálne náklady: Tvar blízko siete znižuje príkaz na obrábanie (zvyčajne 1-3 mm), čo šetrí kov (najmä drahé zliatiny). Vysoké využitie suchého piesku a penových materiálov. Dlhá životnosť plesní (hliníkové plesne môžu produkovať desiatky tisíc častí).

- Náklady na obrábanie: Znižuje alebo eliminuje kroky obrábania (napr. Komplexné pasáže oleja/vody).

- Náklady na prácu: Vysoká automatizácia znižuje potrebu kvalifikovaných tvarov.

- Náklady na správu: Zjednodušený procesný reťazec znižuje inventár práce v procese.

- Sadzba šrotu: Pri dobrej kontrole procesu sa môže miera šrotu udržať nízka (<5%).

- Spotreba energie: Eliminuje tvrdenie/sušenie plesní/jadra; Piesok nepotrebuje regeneráciu (iba chladenie/odpočítanie). Celková spotreba energie je zvyčajne nižšia ako tradičné odlievanie piesku.

Iv. Kľúčové úvahy o výbere materiálu

-

Materiál penového vzoru:

- Výberový základ: Primárnou úvahou je odlievací materiál (oceľ/železo/neželezná), požiadavky na kvalitu (najmä povrch, limity karburizácie), náklady. Sekundárne faktory: veľkosť odlievania, štrukturálna zložitosť (ovplyvňujúce potreby sily vzoru). STMMA sa stáva hlavným prúdom pre špičkové aplikácie (automobilový priemysel, čerpadlá/ventily, časti stavebných strojov).

-

Refraktérny povlak (povlak): Ako je opísané, povlak je základným funkčným materiálom. Jeho zloženie (agregáty, spojivá, prísady), vlastnosti (priepustnosť, sila, refraktorita, schopnosť poťahovania), proces prípravy (miešanie/disperzia, starnutie) a aplikácia (ponorenie, sušenie) vyžaduje prísnu štandardizáciu a kontrolu. Priepustnosť povlaku je záchranné lano pre hladký únik plynu.

-

Formovací piesok:

- Pieskom oxidu kremičitého: Najbežnejšie, nízke náklady, široko dostupné. Používajte suchý, okrúhly alebo subgulárny, dobre vyriešený piesok (spoločné AFS 40-70). Obsah prachu musí byť nízky (<0,5%), vyžaduje pravidelné odpočítavanie a chladenie.

- Špeciálne piesky: Chromitový piesok, zirkónový piesok, olivínový piesok atď. Používa sa na oblasti špeciálnych požiadaviek (napr. Horúce oceľové časti horúcich škvŕn, oblasti náchylné na penetráciu piesku). Využívajte výhody, ako je vysoká refraktorita, vysoká tepelná vodivosť, nízka tepelná expanzia, chemická inerte, aby sa zabránilo prieniku piesku, spekanie a trhanie horúceho. Zvyčajne drahé, používané lokálne (orientované piesok).

-

Zliatiny kovov:

- Liatina (šedá železo, ťažba železa): Najčastejšie používaná a zrelá aplikácia LFC. Relatívne odpustenie okna procesu (najmä s EPS). Široko používané v automobilovom priemysle (zátvorky podvozku, výfukové potrubia, bloky motora), poľnohospodárstvo, ventily, potrubné armatúry, komponenty obrábacích strojov.

- Liate oceľ (uhlíková oceľ, oceľ s nízkym zliatinou, oceľ s vysokou mangánou, nehrdzavejúca oceľ): Obrovský potenciál, ale technicky náročný. Musí používať STMMA (alebo veľmi vysoký obsah MMA), prísnu kontrolu procesu (teplota liatia, vákuum, priepustnosť potiahnutia, návrh hradlovania) na zabránenie karburizácie, pórovitosti, inklúzií, uhlíkových záhybov. Používa sa na telá čerpadla/ventilu, opotrebenie dielov (vložky, kladivá), diely stavebných strojov, hardvér.

- Hliníkové zliatiny, zliatiny horčíka, zliatiny medi: Významné výhody (zložité tenké steny, dobrý povrchový povrch), zvyšujúce sa aplikácie (automobilové sacie potrubia, hlavy valcov, prevodové kryty, letecké časti, umelecké odliatky). Spätná teplota naliehania robí rozklad peny relatívne miernejším, ale starostlivosť potrebná na zabránenie zachytenia produktov pyrolýzy spôsobujúcich pórovitosť/inklúzie. Vysoko priepustnosť povlaky je rozhodujúce. Vyžaduje sa vysoká pevnosť vzoru (zabráňte deformácii počas formovania). Zliatiny horčíka vyžadujú osobitné bezpečnostné opatrenia (prevencia požiaru/výbuchu).

V. Analýza typických defektov, príčiny a opatrení na prevenciu stratenej peny.

Napriek svojim výhodám predstavuje jedinečná fyzikálna chémia LFC špecifické výzvy v defekcii:

-

Vrstva uhlíkovej záhyby / živice:

- Jav: Nepravidelné, pokrčené, tmavé defekty na liatinovej ploche (najmä horné povrchy, pod hrubými prechodmi). Závažné prípady môžu vykazovať lesklý uhlíkový film.

- Príčiny: Kvapalné produkty pyrolýzy (hlavne kvapalný polystyrén/decht) nedokážu okamžite odpariť/uniknúť a sú tlačené postupujúcim kovovým predným predným kovou k rozhraniu povlaku. Turbulencie alebo kolísanie pri prednom zachytení alebo obálkach týchto viskóznych tekutín na kovový povrch, čím sa vytvárajú záhyby. Kolísanie tlaku plynovej medzery a nestabilný kovový predný preddavok to zhoršuje. EPS je oveľa náchylnejší ako STMMA.

- Opatrenia na prevenciu:

- Materiál vzoru: Preferujte STMMA pred EPS. Zaistite rovnomernú hustotu vzoru a dobrú fúziu.

- Povlak: Zvýšenie priepustnosti je kľúčové! Optimalizujte vzorec (agregátna gradácia, typ spojiva/množstvo), zabezpečte dôkladné sušenie (mokrý povlak má zlú priepustnosť). Zvýšenie priepustnosti/hrúbky lokálne v náchylných oblastiach.

- Vákuový proces: Zabezpečte dostatočné vákuum (najmä na začiatku nalievania) a stabilnú kapacitu čerpania. Optimalizujte vákuový profil (napr. Pred nalievaním vysokého vákua, stabilný počas nalievania). Zaistite integritu tesnenia systému (film, rúrky).

- Hradlový systém: Návrh pre rýchle, stabilné náplň, vyhýbanie sa turbulenciám alebo stojatému toku. Top Gating AIDS Plyn odvzdušnenie, ale ovplyvňuje vzor; Spodná hranica je stabilnejšia, ale plynná cesta je dlhšia. Krok Gating, štrbina spoločného.

- Proces nalievania: Riadenie teploty nalievania (príliš vysoká zvyšuje viskozitu kvapaliny, príliš nízka znižuje plynulosť). Zaistite dostatočne rýchlu rýchlosť nalievania (rýchlo pre sifón naplňte vtoky), vyhnite sa striekajúcemu odťahujúcemu plynu.

- Dizajn klastrov: Vyhnite sa veľkým plochým povrchom, pridajte procesné rebrá/prieduchy do kanálových produktov pyrolýzy.

-

Uhlíkový pickup:

- Jav: Výrazne vyšší obsah uhlíka v odliatich povrchu/vrstvách (najmä jadrách jadier, blízko horúcich miest) v porovnaní s chémiou pece. Obzvlášť citlivé/škodlivé v oceli (najmä s nízkym obsahom uhlíka).

- Príčiny: Zvyšky pevného uhlíka (koks, lesklý uhlík) z neúplnej pyrolýzy sa rozpúšťajú do horúcej ocele (vysoká rozpustnosť uhlíka). Primárne z pyrolýzy kruhu benzénu EPS. Vysoká hustota vzoru, pomalá rýchlosť nalievania, vysoká teplota nalievania, nízke vákuum, zlá priepustnosť povlaku predĺžte čas kontaktu zvyšku, zhoršuje karburizáciu. STMMA významne znižuje riziko.

- Opatrenia na prevenciu:

- Materiál vzoru: Musí používať STMMA na oceľ! Znížte hustotu vzoru (pri zachovaní pevnosti). Vyhnite sa lepidlám bohatým na uhlík.

- Povlak: Inertné inertné agregáty (zirkón) môžu blokovať difúziu uhlíka. Dobrá permeabilita urýchľuje odstránenie zvyškov.

- Vákuum a nalievanie: Vysoké vákuum urýchľuje odstraňovanie plynu. Znížte teplotu liatia (znižuje rozpustnosť/difúziu uhlíka). Zvýšte rýchlosť nalievania (skracuje čas kontaktu uhlíka).

- Zliatinový dizajn: Pre citlivé odliatky, nižší obsah cieľového uhlíka počas topenia (príspevok na snímanie).

- Casting Design: Vyvarujte sa nadmerne hrubým úsekom (pomalá tuhosť, dlhšia doba karburizácie).

-

Pórovitosť plynu:

- Jav: Otvory vo vnútri alebo v blízkosti castingovej plochy, steny sú zvyčajne hladké. Klasifikovaná ako zachytávaná pórovitosť plynu (nepravidelná) a pórovitosť invazívnej plynu (okrúhle).

- Príčiny: Mimoriadne zložité a rozmanité:

- Zachytený pyrolýzový plyn: Turbulencia z nadmernej rýchlosti nalievania alebo slabého konštrukčného konštrukcie zachytáva pyrolytické plyny do kovu.

- Plynová invázia v dôsledku zlého vetrania: Zlá povlaky/priepustnosť piesku, nedostatočné/nestabilné vákuum, nalejte rýchlosť presahujúcu vetingovú kapacitu, vysoká hustota vzoru, čo spôsobuje nadmerný objem plynu, bránia včasnému úniku plynu. Na prednej strane tuhnutia sa tvoria vysokotlakové plynové vrecká a napadnú tuhé kov.

- Iné zdroje: Odparenie vlhkosti, plyn z taveniny kovu alebo nalievanie turbulencií, vývoj plynu počas zmršťovania zo tuhnutia zliatiny.

- Opatrenia na prevenciu:

- Vzor: Hustota riadenia, zabezpečte kvalitu fúzie. Zaistite, aby bol klaster suchý.

- Povlak: Zaistite vysokú jednotnú priepustnosť! Prísna kontrola sušenia.

- Formovanie: Uistite sa, že piesok je rovnomerne zhutnený a priepustný (teplota riadiaceho piesku, veľkosť zŕn).

- Vákuum: Optimalizujte úroveň (vyhnite sa príliš vysokému/nízkemu), udržiavajte stabilitu. Zaistite, aby kapacita čerpadla zodpovedala tvorbe plynu klastra. Skontrolujte tesnenia.

- Hradlový systém: Navrhnite hladký systém s nízkym odporom (napr. Otvorený) na odvzdušňovacie plyny so stúpajúcou kovovou prednou časťou (hranica hornej/kroku lepšie ako čisté dno). Zvýšte celkovú oblasť ingátu. Používajte pasce/stúpačky trosiek (často v kombinácii s kŕmidlami). Neustále nalierajte pohár.

- Prevádzka nalievania: Ovládanie nalejte (vyhnite sa turbulenciám, vyhnite sa nadmernej dĺžke plynovej medzery). Mierna teplota nalievania.

- Topenie kovu: Vykonajte odplyňovanie/rafináciu.

-

Inklúzie:

- Jav: Nemetalické cudzie telá v odliate. Bežné v LFC: potiahnutie inklúzií (žiaruvzdorné), inklúzie rozkladu peny (Tar troska, uhlíkové hrudky), pieskové inklúzie.

- Príčiny:

- Poťahovanie spall/erózia: Nadmerná kovová nárazová sila poškodzuje slabé/nečisté/nízkopevnostné povlaky.

- Zachytené zvyšky pyrolýzy: Zvyšky tekutín/tuhých látok, ktoré nie sú úplne odparované/odstránené, sa zachytia. Zlá fúzia vzoru vytvára „sendvičové“ vrstvy náchylné k tvorbe veľkých zvyškov.

- Pase: Pass: Lokálne zhutnenie s nízkym pieskom, poškodenie/praskanie potiahnutia, nadmerné vysávacie sanie piesok cez povlaky/banku.

- Opatrenia na prevenciu:

- Vzor: Zaistite si pevnosť, bezpečné spojenie, hladký povrch bez defektov. Vyhnite sa ostrým rohom. Opravte hladko.

- Povlak: Zvýšenie pevnosti (optimalizácia spojiva) a rezistencia na eróziu (vysoko refrakčné agregáty). Zaistite dobrú adhéziu na vzorec. Prísna kontrola sušenia (žiadne praskliny/delaminácia).

- Formovanie: Zaistite rovnomerné zhutnenie pieskov. Optimalizujte vibrácie (vyhnite sa poškodeniu povlaku).

- Vákuum: Vyhnite sa nadmernému poškodeniu povlaku/piesku poškodzujúceho vákua.

- Hradlový systém: Hladký dizajn, vyhnite sa nárazu priameho kovu na slabé škvrny vzorov/potiahnutia (používať bežné vyrovnávacie pamäte), nainštalujte pasce/filtre trosiek. Vyhnite sa ingátom smerujúcim priamo na veľké byty/tenké steny.

- Prevádzka nalievania: Vyvarujte sa nárazu striekania kovov. Poloha nalievanie dýzy centrálne.

- Topenie kovu: Vylepšite trosku, filtrácia (filtre v strednej časti).

-

Rozmerová odchýlka a skreslenie:

- Jav: Vyhadzovanie rozmerov z tolerancie alebo zdeformovaného tvaru.

- Príčiny:

- Skreslenie vzoru: Zmršťovanie materiálu (chladenie formovania, úložisko Env. Zmeny), nesprávne manipulácia/skladovanie spôsobujúce deformáciu, zlé spojenie, nedostatočné starnutie.

- Nesprávne formovanie: Náraz na plnenie piesku alebo nesprávne vibračné parametre spôsobujú skreslenie/radenie vzoru. Nedostatočné/nerovnomerné zhutnenie piesku (pohyb steny plesní počas vyliatia).

- Vplyv povlaku: Nadmerná hrúbka alebo sušenie zmrašťovacieho napätia spôsobuje skreslenie vzoru.

- Zmršťovanie obmedzeného tuhosti: Nadmerné zhutnenie piesku (najmä na horúcich miestach) alebo zlá skladateľnosť (napr. Používanie špeciálneho piesku) bránia normálnej kontrakcii, čo spôsobuje horúce slzy, skreslenie napätia alebo nadmerné rozmery.

- Predčasné vydanie vákua: Odstránené pred stuhnutým škrupinou má dostatočnú pevnosť na odolávanie tlaku piesku, čo spôsobuje skreslenie (najmä veľké byty s tenkou stenou).

- Dizajn plesní: Penová formovanie matrice nekompenzovala zmršťovanie vzorov (EP ~ 0,3-0,8%, STMMA mierne vyššia), hrúbka povlaku a zmršťovanie kovu.

- Opatrenia na prevenciu:

- Vzor: Prísna kontrola procesu formovania. Zabezpečiť starnutie. Optimalizujte lepenie. Stabilné úložisko Env. Používajte podpory. Presné meranie (3D skenovanie).

- Dizajn plesní: Presne vypočítajte a kompenzujte zmršťovanie vzoru, účinok hrúbky povlaku a zmršťovanie kovov (simulácia zážitku).

- Povlak: Hrúbka kontrola.

- Formovanie: Optimalizujte vibrácie, plnenie piesku. Zaistite rovnomernú hustotu zhutňovania (použite testovacie zariadenie). Predplňujte piesok/pridať podpery vo vnútri komplexných vzorov.

- Ovládanie procesu: Striktne udržiavajte vákuum, kým nebude škrupina dostatočne silná. Dostatočný čas na chladenie pre veľké tenké steny.

- Casting Design: Pridajte odnímateľné rebrá/kravaty. Optimalizujte štruktúru na zníženie koncentrácie napätia.

-

Zrútenie plesní (jaskyňu):

- Jav: Čiastočné alebo veľkého kolapsu pieskovej plesne počas/po liatí, čo spôsobuje neúplné alebo vážne deformované odliatky. Katastrofická defekt, zvyčajne škraba celú banku.

- Príčiny:

- Nedostatočné zhutnenie piesku: Najbežnejšia príčina. Nesprávne vibrácie, jemný/zaprášený piesok (zlý prietok), vysoká teplota piesku, rýchla/nerovnomerná náplň.

- Nízko/stratené vákuum: Nedostatočná kapacita čerpadla, poruchy tesnenia (trh s roztrhnutím/popáleniny, poškodenie tesnenia prírub, praskliny/blokovanie filtra, úniky potrubia), porucha čerpadla, pokles vákua počas nárazu naliehavky.

- Nadmerná rýchlosť/náraz: Výška vysokej nalej rýchlosti/pádu kovu Násilne ovplyvňuje vzor/podkladový piesok, ktorý presahuje miestnu pevnosť piesku. Obzvlášť slabé oblasti vtoku/spodnej časti.

- Zlý dizajn/umiestnenie klastrov: Nestabilný klaster, veľké posunutie plochého previsu dna počas vyliatia, slabý podpera na spodku.

- Zlyhanie povlaku: Nízka pevnosť/sušené eródy povlaku pod tlakom kovu/zvyšku, ktoré umožňujú napadnutie vrstvy piesku kov/plyn. Najmä v blízkosti ingátov/tenkých stien.

- Problémy s pieskom: Vysoká vlhkosť (> 0,5%) Generujúca paru, vysoké prachové (> 1%) plňujúce dutiny/znižovanie trenia.

- Predčasné odstránenie vákua: Predtým, ako je škrupina dostatočne silná (esp. Hrubé úseky).

- Dizajn banky: Nedostatočná/nerovnaká plocha vákuovej komory na stenách, slabá rigidita.

- Opatrenia na prevenciu:

- Optimalizovať formovanie vibrácií: Presné riadenie parametrov. Používajte 3D vibrátory. Monitorujte hustotu zhutňovania (> 80%).

- Vylepšite plnenie piesku: Sprcha/viacbodová jemná náplň. Rýchlosť riadenia.

- Zaistite kvalitu piesku: Suchý (<0,5%), čistý (<0,5% prach), odstupňovaný (AFS 40-70), chladný (<50 ° C). Posilniť spracovanie piesku.

- Zabezpečiť spoľahlivý vákuový systém: Primeraná kapacita/potrubie čerpadla. Redundancia/zálohy.

- Prísne riadenie tuleňov: Používajte film odolný voči vysokej teplote, naneste ochranný piesok/prikrývku. Udržiavajte tesnenia príruby. Pravidelné úniky/opravy.

- Monitorovanie/kontrola vákua: Ak je to možné, nainštalujte meradlá/senzory, alarmy, ovládanie uzavretej slučky.

- Udržujte vákuum po naleje: Držte, kým nebude škrupina dostatočne silná (minúty až desiatky minút).

- Prevádzka nalievania ovládacieho prvku: Optimalizujte rýchlosť nalievania (vyhnite sa nárazu). Minimálnyizujte výšku pádu kovu.

- Vylepšiť návrh/umiestnenie klastrov: Navrhnite na podporu piesku, vyhnite sa širokým previsom, pridajte podpery/nohy. Zaistite stabilné umiestnenie. Pred vyplnenia náročné dutiny opatrne.

- Posilniť povlak: Zvýšenie rezistencie na pevnosť/eróziu (spojivá, agregáty). Zaistite dôkladné sušenie/vytvrdzovanie. Zaistite rovnomernú hrúbku, zahusťujte nárazové zóny.

- Údržba banky: Pravidelná inšpekcia/oprava štruktúry, tesnenia, filtrov.

Vi. Typické aplikačné polia a príklady stratenej penovej odlievania

LFC, ktorý využíva svoje jedinečné výhody, nachádza široké a rastúce aplikácie v mnohých priemyselných odvetviach, najmä pre komplexné komponenty s vysokou presnosťou, ťažko aktivovateľné alebo redukcie hmotnosti:

-

Automobilový priemysel: Najväčšia a najrečivejšia aplikácia.

- Komponenty motora: Hlavy valcov (integrálne bundy vody/oleja), sacie potrubia (komplexné prietokové cesty, tenké steny, ľahké), bloky motora (čiastočné štruktúry), výfukové potrubia, kryty turbodúchadla (tenké ochladené, tepelne rezistentné), olejové panvice (motory/prenos/prenos-komplexná geometria, vysoká tuháka).

- Hnacia jednotka: Prevodové kryty, spojkové puzdrá (zložité vnútorné dutiny, vysoké požiadavky na presnosť).

- Podvozok a pozastavenie: Riadiace kĺby, ovládacie ramená (ľahká, vysoká pevnosť), diferenciálne kryty.

- Brzdový systém: Brzdové strmeňové puzdrá (čiastočné komplexné štruktúry).

- Ostatné: Vodné čerpadlá, kryty olejového chladiča. Kľúčové výhody: Umožňuje ľahký dizajn pre palivovú účinnosť; Integruje komplexné pasáže chladiacej kvapaliny/oleja na zvýšenie tepelnej účinnosti a spoľahlivosti; znižuje riziká obrábania a úniku; Presnosť vysokej dimenzie minimalizuje tolerancie montáže; Flexibilná výroba sa prispôsobuje aktualizáciám modelu.

-

Stavebné stroje a ťažké nákladné vozidlá:

- Hydraulické komponenty: Bloky ventilu (komplexné pretínajúce sa otvory, hlboké otvory), puzdrá čerpadla/motora (vysokotlakové tesnenie, komplexné prietokové dráhy).

- Štrukturálne a nosenie častí: Kabínové konzoly, puzdrá nápravy, kryty prevodovky, rôzne držiaky, vložky odolné voči opotrebeniu, kladivové hlavy, dosky z čeľustí (vysokohorské oceľové odliatky s komplexnými kontúrami). Kľúčové výhody: Vyrába komplexné vnútorné hydraulické komponenty; umožňuje monolitické odlievanie veľkých štrukturálnych častí pre zlepšenú pevnosť; Presne replikuje opotrebovacie povrchy pre optimalizovaný výkon.

-

Čerpadlá, ventily a regulácia tekutín:

- Čerpadlá: Krytie odstredivého čerpadla, obežné kolesá (komplexné zakrivené prietokové dráhy, vynikajúci hydraulický výkon), puzdrá prevodového/skrutkového čerpadla.

- Ventily: Telá lopty/brána/globe/motýľový ventil (komplexné prietokové dráhy, požiadavky na vysoké tesnenie), uzávery ventilu, sedadlá.

- Potrubie: Komplexné potrubné spojky, viac výstupné armatúry. Kľúčové výhody: Hladké cesty vnútorného toku minimalizujú straty turbulencie; Monolitické odlievanie eliminuje únikové cesty; Vysoká presnosť zaisťuje kvalitu tesnenia povrchu a presnosť montáže.

-

Spravodlivé náradie a všeobecné stroje:

- Postele/základy strojového náradia/stĺpce (čiastočná veľkosť malého médium; rozmerová presnosť, tlmenie vibrácií).

- Prevodovky, kryty reduktora.

- Kompresorové puzdrá, rôzne držiaky, spojky. Kľúčové výhody: Zabezpečuje presnosť kritických párenských povrchov; umožňuje monolitické obsadenie komplexných krytov; Vysoká sloboda dizajnu pre tlmené rebrá/štruktúry.

-

Ťažobný a opotrebenie priemyslu:

- Vložky guľôčkových mlynov, vložky drvenia, čeľuste, kladivové hlavy, zuby vedier (železo s vysokým obsahom chrómu, oceľ s vysokým manganským).

- Doplnkový systém nosí diely, komponenty vedier. Kľúčové výhody: Presne replikuje profily opotrebenia; Umožňuje komplexné geometrie a vnútorné zosilnenie (napr. Vstavané vložky karbidu); Eliminuje návrhy uhlov na zlepšenie využitia materiálu.

-

Potrubie a hardvér:

- Rôzne tvarovky železných potrubí (lakte, odpaliská, kríže, reduktory), najmä zložité typy/veľké priemery.

- Architektonický hardvér (zátvorky, konektory), príslušenstvo proti požiarnej ochrane. Kľúčové výhody: Tvorí komplexné vnútorné dutiny bez jadier; vysoká dimenzia presnosť a tesnenie; Vysoká efektívnosť výroby a nákladová efektívnosť.

-

Aerospace (vznikajúce pole):

- Nekritické konštrukcie nesúce zaťaženie (zátvorky, puzdrá, rámy).

- MOTOROVÉ PODPOROVANIE KOMPONENTOV (VIAC Guide Vanes, Suppors).

- Komplexné časti zliatiny hliníka/horčíka (zliatiny horčíka (redukcia hmotnosti využívajúceho hmotnosti). Kľúčové výhody: Uľahčuje zložité ľahké štruktúry; znižuje počet dielov a kĺby. Súčasné prijatie obmedzené prísnymi požiadavkami na spoľahlivosť/certifikáciu, ale má významný potenciál pre špeciálne zliatinové odliatky.

-

Art Casting & Special Fields:

- Veľké sochy, zložité umelecké diela (replikácia kovových penových prototypov).

- Komponenty hudobných nástrojov (napr. Časti mosadzných prístrojov).

- Nedokončiteľné kryty zdravotníckych zariadení (komplexné kryty). Kľúčové výhody: Dokonale replikuje umelecké detaily; Umožňuje komplexné/abstraktné geometrie nedosiahnuteľné tradičnými metódami.

Vii. Technické obmedzenia a výzvy pri obsadení stratenej peny

Napriek svojim výhodám má LFC vlastné obmedzenia a pretrvávajúce výzvy:

-

Vysoké náklady na náradie a čas vývoja:

- Počiatočná investícia: Hliníkové penové vzorové formy sú drahé (najmä pre zložité časti). Zatiaľ čo náklady na jednotku môžu mať nízku výrobu hromadnej výroby, pre prototypy/veľké jednodielne odliatky dominujú náklady na plesne.

- Rozšírený vývojový cyklus: Reťazec (návrh produktu → Návrh/výroba foriem → Trial/modifikácia penového vzoru → Overenie procesu) je dlhšia ako tradičné pokusy o odlievaní piesku z dreva. Prototypové vzory s 3D tlačenými prototypmi urýchľujú vývoj, ale hromadná výroba si stále vyžaduje kovové formy.

-

Obmedzenia veľkosti:

- Sila penového vzoru: Veľké vzory tenkej steny alebo štíhlej peny sú náchylné na deformáciu/zlomenie počas výroby, manipulácie, povlaku a formovania. Štrukturálne výstuže (RIB), vysoká pevnosť peny (STMMA s vysokou hustotou) a vnútorný piesok podporujú zmiernenie tohto, ale ukladajú praktické limity (súčasná výroba hmoty zvyčajne <5 m dĺžky, <5 ton hmotnosť; väčšie časti vyžadujú špecializované procesy/kontroly).

- Obmedzenia vybavenia: Veľmi veľké odliatky si vyžadujú obrovské baniek, vibrátory, žeriavy, pece a vákuové systémy, čo je náročné obrovské investície.

-

Materiál a metalurgické obmedzenia:

- Zliatiny citlivé na uhlík: Eliminácia povrchovej karburizácie zostáva náročná pre nízko uhlíkové ocele (C <0,2%) a určité nehrdzavejúce ocele, dokonca aj pri STMMA, čo obmedzuje použitie v ultra nízkych uhlíkových aplikáciách.

- Zliatiny s veľmi vysokým čelom: zliatiny: Zodpovedajúca penová pyrolýza na kovový predný postup, povlaky refraktority a reakcie medzi produktmi taveniny/pyrolýzy sú komplexné pre zliatiny superliabov/titánových zliatin; Prijatie je obmedzené.

- Limit povrchovej úpravy: Lepšie ako konvenčné odlievanie piesku (RA 6,3-25 μm po otryskaní strely), ale zvyčajne dolné ako odlievanie investícií (RA 1,6-6,3 μm) alebo odlievanie s nízkym tlakom. Nevhodné pre požiadavky na zrkadlové prostriedky.

- Metalurgická čistota: Potenciál zachytených inklúzií/plynov z produktov pyrolýzy si vyžaduje prísnu kontrolu kvality.

-

Citlivosť procesu:

- Viacfaktorové spojenie: Úspech kriticky závisí od presnej kontroly a porovnávania mnohých parametrov (hustota peny/fúzia, pevnosť potiahnutia/priepustnosť, zhutnenie uniformity, vákuová stabilita, teplota/rýchlosť nalievania). Zlyhanie v akomkoľvek odkaze môže spôsobiť šaržový šrot.

- Obtiažnosť kontroly defektu: Predchádzanie/riešenie defektov, ako sú uhlíkové záhyby, karburacia a pórovitosť, si vyžaduje hlboké odborné znalosti v dôsledku zložitých, vzájomne prepojených príčin a niekedy aj úzkych okien procesu.

- Obtiažnosť monitorovania procesov: Výplň/tuhnutie sa vyskytuje v zapečatenej forme suchého piesku, ktorá bráni priamemu pozorovaniu/monitorovaniu v reálnom čase (možné röntgenové, ale nákladné); spoliehanie sa na riadenie parametrov a kontrolu po preliatí.

-

Úvahy o životnom prostredí a bezpečnosti:

- Emisie plynu pyrolýzy: Veľké objemy plynov (styrén, toluén, benzén, CO atď.) Vyžadujú účinný zber/ošetrenie (spaľovanie, adsorpcia, katalytická oxidácia), náročné investície do systémov riadenia emisií.

- Ovládanie prachu: Generovanie prachu počas plnenia piesku, formovanie, otrasy a spracovanie piesku si vyžaduje systémy na extrakciu prachu.

- Hluk: Vibračné stoly a zatrasené zariadenia generujú hluk.

- Penový odpad: Surové penové materiály a defektné vzory si vyžadujú správne recykláciu/likvidáciu (napr. Pyrolýza na regeneráciu monomérov/energie).

-

Účinnosť výroby prekážky:

- Produkcia a sušenie vzorov: Výroba (formovanie, starnutie, montáž) a povlaky/sušenie (sušenie povlaku trvá hodiny aj pri odvlhčovaní) penový klaster sú potenciálne prekážky, ktoré si vyžadujú veľké zásoby WIP.

- Čas chladenia: Pomalé ochladenie v suchom piesku zaberá banky na dlhšie obdobia, najmä pre silné/ťažké odliatky. Veľké automatizované vedenia vyžadujú početné banky.

Viii. Trendy budúceho vývoja stratenej penovej obsadenia

Kľúčové trendy inovácií, ktoré sa zaoberajú výzvami a príležitostiami:

-

Materiálne inovácie:

- Vysoko výkonné peny: Vyvíjajte materiály s nižším zvyškom, vyššou pevnosťou, lepšou penou/formovateľnosťou a dimenzionálnou stabilitou (napr. Nové kopolyméry, modifikované EPS/STMMA, bio-založené materiály založené na báze). Ciele: Eliminujte defekty (najmä karburizáciu/záhyby), rozširujte rozsah zliatiny (napr. UHSS, špeciálne nehrdzavejúce ocele), umožňujú väčšie časti tenkej steny.

- Funkcionalizované refraktérne povlaky:

- Vyvážená priepustnosť/sila: Nanotechnológia, nové spojivá (napr. Kompozitné systémy), optimalizovaná agregátna gradácia.

- Izolácia/chladenie na mieru: Aditívy (duté mikrosféry, častice s vysokou vodičnosťou) na lokalizovanú tepelnú kontrolu na optimalizáciu tuhnutia/kŕmenia.

- „Inteligentné“ povlaky: Preskúmajte povlaky reagujúce na zmeny teploty/tlaku.

- Ekologické povlaky: Znížiť VOC; Zvýšiť výkon potiahnutia na vode.

- Optimalizované použitie špeciálneho piesku: Presnejšia/efektívnejšia aplikácia vysokovýkonných pieskov (zirkón, chromit) na kritické oblasti (horúce škvrny, zóny vypaľovania) na zníženie nákladov.

-

Optimalizácia procesu a inteligencia:

- Presná vákuová kontrola: Vyvíjajte inteligentné vákuové systémy pomocou spätnej väzby snímača v reálnom čase (tlak, teplota) a modelov pyrolýzy peny na dynamické úpravy počas nalievania (napr. Prediktívne vysokohorské začatie, zníženie gradientu), zlepšenie stability výplne a znižovanie defektov.

- Pokročilá simulácia CAE:

- Viacfyzika spojenia: Integrujte pyrolýzu penovej pyrolýzy, transport plynov/kvapalných produktov cez potiahnutie/piesk a plnenie/tuhosť kovov (prenos tepla, prietok, zmršťovanie, stres) pre presnú predikciu defektov špecifických pre LFC.

- Optimalizácia virtuálneho procesu: Simulácia CFD vedie inteligentný dizajn hradlovania/vetrania/klastra, drasticky znižuje fyzické pokusy a čas/náklady na vývoj.

- Analýza koreňových príčin defektu: Rýchlo sledujte pôvod defektu prostredníctvom simulácie.

- Monitorovanie procesov a veľké údaje:

- In-line snímanie: Pokročilé senzory (viacbodový tlak/teplota v banke, rýchlosť nalievania/teplota v reálnom čase, regulácia vákua s uzavretou slučkou).

- Integrácia AI/ML: Analyzujte výrobné údaje (parametre, hodnoty senzorov, výsledky kvality) s cieľom vytvárať modely prediktívnej kvality, automatické optimalizovať parametre a umožniť prediktívnu údržbu inteligentnej výroby/QC.

-

Integrácia s rýchlym prototypovaním:

- Priamy 3D tlač penových vzorov: Eliminuje tradičné formy; Tlače komplexné vzory priamo (napr. Prostredníctvom lepenia guľôčok alebo FDM), ideálne pre prototypy, nízko objem alebo geometrie nemožné s konvenčnými formami. Vylepšenia materiálu/presnosti prebiehajú.

- Nepriamy hybrid (3D piesková tlač LFC): Kombinuje 3D pieskové jadrá/formy pre kritické oblasti alebo celé formy s princípom LFC (plné zmiznutie vzoru) pre veľmi veľké časti alebo špeciálne požiadavky.

-

Automatizácia a efektívnosť zariadení:

- Plne automatizované riadky: Vylepšite robotiku/automatizáciu pri formovaní vzorov, zostavu klastrov, poťahovanie/sušenie, formovanie, nalievanie, otrasy/čistenie pre bezpilotnú/štíhlu prevádzku, zlepšenie účinnosti, konzistentnosti a bezpečnosti.

- Efektívna technológia sušenia: Vyvíjajte rýchlejšie, rovnomernejšie sušenie s nižšou energiou pre povlaky/vzory (optimalizovaná mikrovlnná rúra, sušenie IR).

- Rozsiahle a intenzívne systémy: Vyvíjajte špecializované vybavenie/techniku LFC pre mimoriadne veľké odliatky (veterná/jadrová energia, stavba lodí). Zlepšiť efektívnosť/inteligentnosť spracovania piesku (chladenie, odpočítanie).

-

Rozšírenie poľa aplikácie:

- Presné odliatky s vysokou hodnotou: Prejdite do leteckého priestoru, lekársky (prieskumný (exploračný pre implantáty nesúcich) a špičkové prístroje s použitím komplexných formovacích schopností v kombinácii s pokročilými zliatinami/presnosťou.

- Kompozitné obsadenie: Preskúmajte LFC pre časti kompozitu kovovej matrice (MMC), napr. S lokálne zabudovanými keramickými výstužami alebo pretvarmi vlákien.

- Vylepšenie zelenej zlievárne: Optimalizovať procesy pre nižšiu spotrebu energie; Zlepšiť ošetrenie plynu pyrolýzy (katalýza, regenerácia tepla); recyklácia pokrokového penového odpadu (chemická/fyzikálna); Propagujte plnú výrobu zelenej životného cyklu.

Ix. Porovnanie obsadenia stratenej peny s inými procesmi odlievania

| Charakteristický | Stratené penové odlievanie (LFC) | Casting piesku (zelený/živicový piesok) | Odlievanie investícií | Odlievanie | Trvalé liatie plesní |

|---|---|---|---|---|---|

| Formovanie zásady | Penová odparovanie, náhrada kovu, vákuový suchý piesok | Vzor v lepenom piesku, rozlúčenie plesní | Roztopenie vosku, keramická škrupina, pečieme | Vysokotlakové vstrekovanie do kovovej matrice | Gravitácia/nízky tlak na kovovú/grafitovú formu |

| Uplatniteľné zliatiny | Široký (Fe, oceľ, neželezný); Oceľ potrebuje STMMA | Veľmi široké (takmer všetky obsadené zliatiny) | Široký (oceľ, super zliatiny, neželezne) | Hlavne neželené (al, Zn, mg), niektoré cu | Hlavne neželezne (Al, mg, cu), niektoré Fe |

| Veľkosť | Malé médium (<5t); Veľké časti náročné | Extrémne široké (gramy až stovky ton) | Malé médium (<100 kg) | Malé médium (<50 kg al, <30 kg Zn/mg) | Malá médium |

| Zložitosť | Mimoriadne vysoký (Akákoľvek vnútorná dutina, žiadna čiara/jadrá) | Mierne (obmedzené na rozlúčku/jadrá) | Vysoký (Veľmi zložité, žiadne rozlúčky/jadrá) | Vysoký (obmedzený sklíčkami/vyhadzovačmi) | Mierne (obmedzené rozdelením/snímkami) |

| Dimenzionálna presnosť (CT/ISO) | Vysoký (CT7-CT9) | Nízky (CT11-CT14) | Veľmi vysoký (CT4-CT7) | Veľmi vysoký (CT4-CT6) | Vysoká (CT6-CT9) |

| Drsnosť povrchu (RA, μm) | Dobrý (12,5-25; 6.3 po výbuchu) | Chudák (25-100) | Vynikajúci (1,6-6.3) | Vynikajúci (0,8-3.2) | Dobrý (6.3-12,5) |

| Min. Hrúbka steny (mm) | Tenký (~ 3 mm železo, ~ 2,5 mm al) | Hrubšie (3-5 mm) | Veľmi tenký (0,5-1,0 mm) | Veľmi tenký (~ 0,6 mm al, ~ 0,3 mm Zn) | Tenký (~ 2 mm al) |

| Požadovaný uhol konceptu | Žiadny | Požadovaný (Významné) | Žiadny | Požadovaný (Minimálne) | Požadovaný (Mierne) |

| Obrábanie | Malý (Blízko tvaru) | Veľký | Minimálny | Minimal (Často žiadne na niektorých tvári) | Malý |

| Flexibilita šarže | Dobrý (Flexibilita objemu strednej výšky; nízka obj. W/ 3DP) | Vynikajúci (Prototyp k hmotnosti) | Stredne vysoký (Dávky malých médií) | Veľmi vysoký (Hromadná výroba) | Stredne vysoký (Stredne vysoký objem) |

| Náklady na náradie | Vysoký (Pleseň penovej) | Nízky (Drevo) do Médium (Metal/Corebox) | Médium (Voskový zomrel) | Veľmi vysoký (Oceľová matrica) | Vysoký (Kovová forma) |

| Náklady | Stredne nízky (Výhoda s vysokou hlasitosťou) | Nízky (Hmotnosť) Vysoký (Prototyp) | Vysoký | Veľmi nízky (Hmotnosť) Vysoký (Nízka obj.) | Stredne nízky (Vysoký objem) |

| Dodací čas (prvá časť) | Dlhší (Vývoj procesu nástrojov) | Krátky (Piesková pleseň) | Dlhý (Cyklus zostavenia škrupiny) | Dlhý (Výroba matrice) | Médium |

| Výrobná miera | Stredne vysoký (Automatizované vedenia) | Stredne nízky | Nízky | Veľmi vysoký | Vysoký |

| Ekologická prívetivosť | Dobrý (Žiadne spojivá, ~ 100% opätovné použitie piesku, nízky prach) | Úbohý (Vysoký prach, znečistenie spojiva, problémy s regeneráciou piesku) | Médium (Odpad s škrupinou, energia pečenia) | Médium (Mazací dym, dross) | Dobrý (Dlhá životnosť plesní) |

| Typické aplikácie | Automatické hlavy/potrubia, potrubné armatúry, opotrebovacie diely, komplexné telá ventilu/čerpadla | Strojové postele, veľké puzdrá, poľnohospodárske diely, medzery | Čepele turbíny, golfové hlavy, lekárske, umenie | Automatické/3C puzdrá, držiaky, prevodové stupne | Automatické kolesá, piesty, conrods, motorové puzdrá |

Zhrnutie umiestnenia:

- Základná konkurencieschopnosť LFC: Výroba mimoriadne zložitý (najmä vnútorné pasáže/kanály/duté štruktúry), stredná presnosť/Kvalita povrchu , stredný až vysoký objem železný Odliatky (najmä železné zliatiny a komplexné neželezné časti). Jej sloboda dizajnu, zjednodušenie procesu a výhody životného prostredia je ťažké nahradiť.

- Nižšia zložitosť: Tradičné odlievanie piesku si zachováva náklady (najmä prototypy/veľmi veľké časti) a výhody flexibility.

- Najvyššia presnosť/povrch alebo malé časti: Investičné obsadenie je vynikajúce.

- Hmotnostná výroba malých neželezných častí: Die Casting vyniká efektívnosťou a nákladmi.

- Stredne vysoký objem, mierne zložité neželezné časti: Trvalé obsadenie plesní je silným konkurentom.