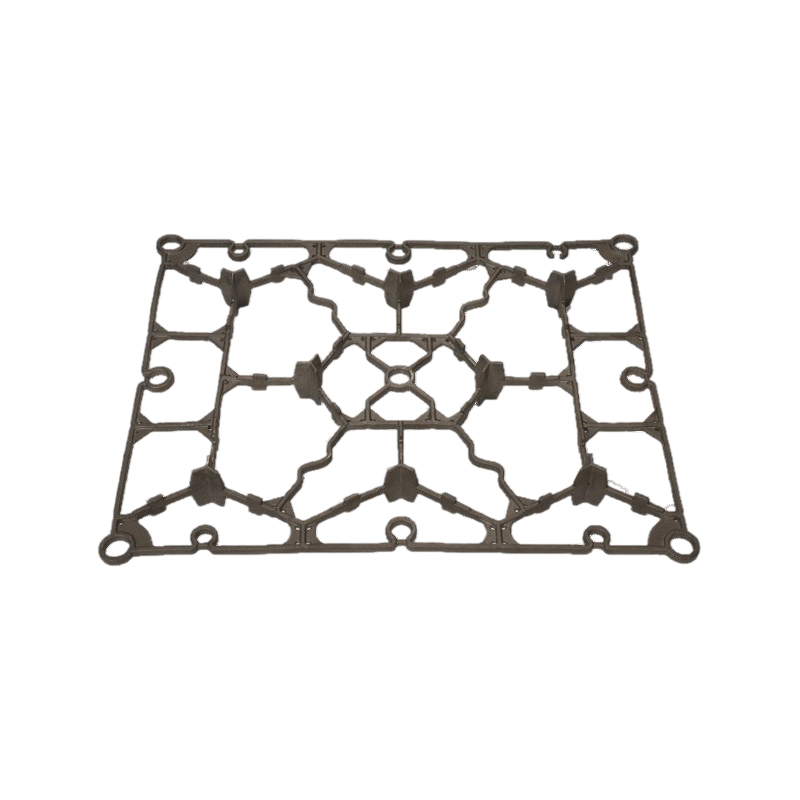

Nehrdzavejúca oceľ sa stala materiálom pre výrobu Zásobník liatia základňa z nehrdzavejúcej ocele Vďaka svojmu jedinečnému chemickému zloženiu a fyzikálnym vlastnostiam. Nerezová oceľ často obsahuje zliatinové prvky, ako je chróm (CR), nikel (NI) a molybdén (MO), vďaka ktorým je z nehrdzavejúcej ocele dobrý odolnosť proti korózii, odolnosť proti oxidácii, vysoká pevnosť a trvanlivosť. Počas procesu tepelného spracovania tieto zliatinové prvky pomáhajú stabilizovať organizačnú štruktúru materiálu a zlepšovať celkový výkon podvozku.

Silica Sol Lost Wax Precision Casting je pokročilá technológia liatia, ktorá používa oxid kremičitý ako materiál škrupiny na výrobu vysoko presných odliatkov metódou Lost Wax. Môže produkovať odliatky s veľmi vysokou rozmernou presnosťou a presnosťou tvaru, čím sa zabezpečí, že podvozok udržiava stabilný tvar a veľkosť počas procesu tepelného spracovania. Vysoký povrch povrchu odliatkov znižuje pracovné zaťaženie následného spracovania a tiež pomáha zlepšovať plynulosť a drsnosť kontaktného povrchu. Počas procesu odlievania roztavený kov vyplňuje dutinu pod tlakom, čím sa odlievanie hustie a znižuje výskyt defektov. Počas procesu odlievania prísnym ovládaním parametrov odlievania a použitím pokročilých odlievacích zariadení a procesov je možné zabezpečiť, aby rozmerová presnosť a presnosť tvaru podvozku spĺňali požiadavky na konštrukciu.

Tepelné ošetrenie podnosu z nehrdzavejúcej ocele obsahuje hlavne žíhanie, ochladenie a temperovanie. Výber týchto krokov a kontrola parametrov majú dôležitý vplyv na konečný výkon podvozku. Účelom žíhania je zmäkčiť štruktúru, zlepšiť plasticitu a húževnatosť a eliminovať vnútorné napätie vytvorené počas procesu odlievania. Parametre, ako je teplota žíhania, čas držania a rýchlosť chladenia, sa musia primerane vybrať podľa materiálu a hrúbky podvozku. Zhasnutie zahrieva podvozok nad teplotu zmeny fázy a potom ho rýchlo ochladí, aby sa získala požadovaná pevnosť a tvrdosť. Počas procesu ochladzovania je potrebné prísne kontrolovať parametre, ako je rýchlosť zahrievania, čas držania a chladiace médium, aby sa zabezpečila rovnomerná transformácia vnútornej štruktúry podvozku. Temperovanie sa vykonáva bezprostredne po ochladení na stabilizáciu štruktúry a zlepšenie celkového výkonu. Parametre, ako je teplota teploty, čas držby a metóda chladenia, je potrebné primerane vybrať podľa materiálu a požiadaviek na výkon podvozku.

Po tepelnom spracovaní sa musí podvozok vyhodnotiť z hľadiska výkonu, vrátane testovania tvrdosti, testovania v ťahu, testovania nárazu atď., Aby sa zabezpečilo, že mechanické vlastnosti a odolnosť podvozku korózie spĺňajú požiadavky na konštrukciu. Zároveň je potrebné otestovať aj dimenzionálnu stabilitu a kontaktnú plochu podvozku, aby sa zabezpečilo, že spĺňa požiadavky na použitie.

Pri navrhovaní podvozku môže primeraný konštrukčný dizajn a výber veľkosti zabezpečiť, aby plynulosť a drsnosť kontaktného povrchu spĺňali požiadavky. Napríklad môže byť prijatý väčší návrh kontaktnej oblasti na zníženie tlaku na jednotku plochy; Zároveň je možné prijať príslušný dizajn filé na zníženie koncentrácie a opotrebenia stresu.

Pred a po tepelnom spracovaní môže byť kontaktný povrch podvozku vystavený povrchovým úpravám, ako je brúsenie a leštenie, aby sa ďalej zlepšila hladkosť a čistota. Brúsenie môže odstrániť defekty povrchu a oxidové stupnice generované počas procesu odlievania; Leštenie môže ďalej zlepšiť povrchovú úpravu a lesk. Okrem toho je potrebné vyčistiť podvozok, aby sa odstránili nečistoty, ako je olej a prach na povrchu, aby sa zabezpečila čistota a stabilita kontaktného povrchu.

![]() Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, provincia Jiangsu

Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, provincia Jiangsu

Menu

Vyhľadávanie produktov

Jazyk

Menu Exit

Novinky

Domov / Novinky / Priemyselné správy / Ako môže podnos na základnú základňu z nehrdzavejúcej ocele dokončiť proces tepelného spracovania a zároveň zaistiť kontaktnú plochu?

Priemyselné správy

Mar 07, 2025 Príspevok správcom

Ako môže podnos na základnú základňu z nehrdzavejúcej ocele dokončiť proces tepelného spracovania a zároveň zaistiť kontaktnú plochu?

Spätná väzba

Kategórie výrobkov

Kontaktujte nás

Kontaktné informácie

-

Tel: +86-0523-83458888

-

Telefón: +86-13605269351

-

Fax: +86-0523-83458508

-

E -mail: [email protected]

-

Pridať: Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, provincia Jiangsu

Skontaktovať sa

Môžete ma kontaktovať pomocou tohto formulára.

Rýchle odkazy

O nás

Produkt

Novinky

Copyright © Xinghua Jinniu Machinery Manufacturing Co., Ltd. All Rights Reserved.

Čína vysokovýkonné odlievacie komponenty Výrobcovia

Späť